针对某型号发动机试验测量系统中的流量参数测量的异常现象, 从涡轮流量计的使用方法、 流量计前后压力和流量参数对比、 各次试验中测量介质的流阻等角度进行故障分析, 对故障原因进行准确定位。

引言

近年来, 涡轮流量计已在石油、 化工、 科研、国防、 计量等部门获得广泛应用, 尤其在液体火箭发动机试验以及其他相关组合件试验中, 经常使用涡轮流量计完成流量参数的测量工作。 涡轮流量计是一种速度式流量计, 具有精度高、 重复性好、 压损小、 量程比大等优点, 缺点是易受流体物性的影响。 在火箭发动机试验系统中, 由于试验工况复杂多变, 且试验中受低温推进剂的影响, 使得涡轮

流量计更易在使用过程中发生故障或损坏。 因此,涡轮流量计的故障分析和排除对于试验系统来说具有非常重要的意义。 此外, 这方面的分析和排除经验对于涡轮流量计的其他使用者具有借鉴意义。

1.涡轮流量计的工作原理以及影响其工作特性的因素

涡轮流量计是利用被测介质推动涡轮流量计叶轮旋转, 叶轮转动后, 周期性地改变流量计表体外部磁电转换器的磁阻值, 检测线圈中的磁通量随之产生周期性变化和周期性的感应电动势。 该感应电动势的频率和叶轮的转速成正比, 而叶轮的转速又和液体的流速成正比。 在液流通道面积固定不变的情况下, 流速和流量成正比。 因此, 感应电动势的频率 f 和液体流量 Q 呈线性关系, 可由式 (1) 表示:

信号发生器将产生的感应电动势转换为相应频率的电脉冲, 经过前置放大器放大后, 再利用二次仪表将感生电动势的波形进行整形、 放大、 滤波转换为晶体管逻辑电路波形 (即 TTL 方波) 远距离传输, TTL 方波送至数据采集系统的频率计数板,经计算机程序处理成稳态流量或瞬时流量。

涡轮流量计具有线性度好、 测量精度高、 测量范围宽、 结构轻巧便于安装和抗干扰能力强等诸多优点; 但是也受到安装方式、 安装地点、 流体的清洁程度和粘度、 流量计前后温度和压力变化等诸多因素的影响。 涡轮流量计的主要缺点之一是轴承磨损易影响使用寿命, 特别是在具有腐蚀性或者含有固体微粒的工作介质中磨损程度更加严重。 据统计, 目前在现有的产品中, 大约使用 2000~5000h就需要更换转子轴承。 要想充分发挥涡轮流量计的优点, 在流量计的安装使用时, 必须充分注意工作环境或系统对流量计性能的影响, 一般需要考虑被测介质和配管两方面的影响。

1) 被测介质

涡轮流量计所测得的液体, 一般是低粘度(应小于 15×10-6m2 / s)、 低腐蚀性的。 虽然目前已经有用于各种介质测量的涡轮流量计, 但对高温、高粘度、 强腐蚀介质的测量, 仍需仔细考虑, 采取相应的措施。 当介质粘度 v 大于 15×10-6m2 / s 时,流量计的仪表系数必须进行实液标定, 否则会产生较大的误差。 汽-液两相流、 气-固两相流、 浓-固两相流均不能用涡轮流量计进行测量。

涡轮流量计对流体的清洁度有较高要求。 通常在流量计前安装过滤器来保证流体的清洁。 可采用漏斗型的过滤器, 其本身清洁度, 可通过测量其两端的差压变化得到。 此外, 为保证通过流量计的液体是单相的, 即不能让空气或蒸气进入流量计, 必要时应在流量计上游装消气器。 对于易气化的液体, 在流量计下游必须保证一定背压。 该背压的大小可取最大流量下流量传感器压降的 2 倍, 加上最高温度下被测液体蒸气压的 1.2 倍。

2) 安装配管要求

流量计的安装情况对流量计的测量准确度影响很大。 流速分布不均和管内二次流的存在是影响涡轮流量计测量准确度的重要因素。 所以, 涡轮流量计对上下游直管段有一定要求。 对于工业测量, 一

般要求上游 20D、 下游 5D 的直管长度 (D 为管道外径)。 为消除二次流动, 最好在上游端加装整流器。 若上游端能保证有 20D 左右的直管段, 并加装整流器, 可使流量计的测量准确度达到标定时的准确度等级。

2.某型号液体发动机试验中涡轮流量计故障分析

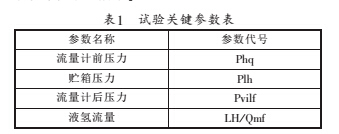

在某型号液体发动机试验中, 液氢主管路上安装一只口径为 50mm、 量程为 1~20L / s 的涡轮流量计。 该型号共计进行了 5 次试验。 在前 3 次试验中, 涡轮流量计所测数据均正常。 在第四次和第五次试验中, 试验稳定段流量数据波动较大。 试验关键参数如表 1 所示。

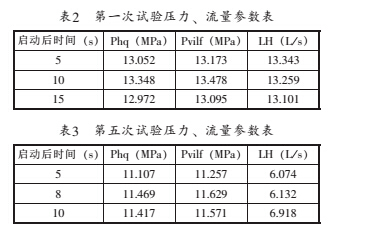

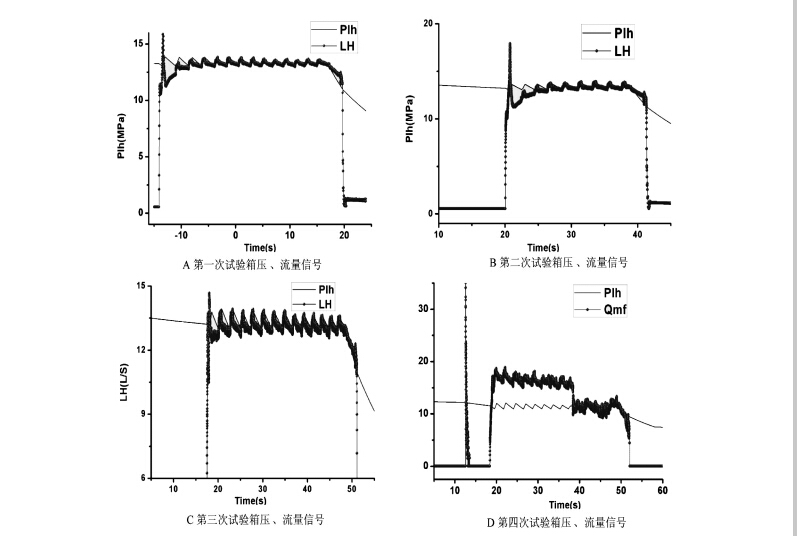

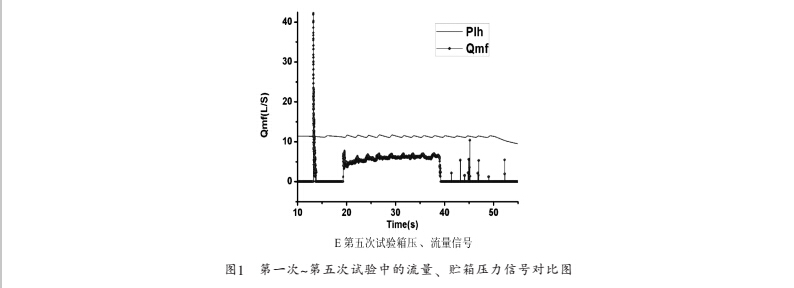

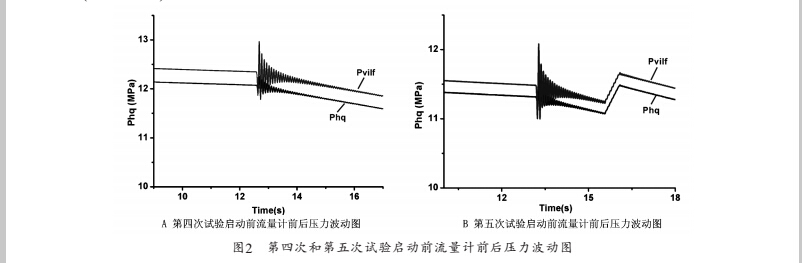

第一次~第五次试验中的流量、 贮箱压力测量结果如图 1 所示。 从图 1 可知, 在第一、 二、 三次试验中, 流量参数数据均正常, 但是在第四、 五次试验中流量参数数据波动幅度较大, 且与设计部门分析的数值有较大出入。 进一步将第四次和第五次试验启动前流量计前后的压力进行对比, 结果如图2 所示。 从图 2 可知, 在第四次和第五次试验中,

大约在启动前 15s 开始程序预冷时, 流量计前后压力测点 (Phq 和 Pvilf) 都出现一个较大的幅度波动, 2~3s 后逐渐恢复正常, 而箱压没有出现类似的波动。 由此可以判断, 当流体经过涡轮流量计时, 出现了异常。 初步判断该问题出现的原因是:

流体在通过流量计的叶轮时, 短时间内流体流通不畅, 发生了堵塞, 导致在较短时间内流量计前后的狭小空间内流体的容量增加, 造成流量计前后压力出现急速上升波动。 此后随着堵塞现象的逐渐缓解, 流量计前后压力逐渐恢复正常。

为更精确地确定流量计故障原因, 分别选取第五次试验中压力和流量数据中的关键时间参数值与第一次试验中相应的参数值进行对比,见表2,见表3.

通过分析第一、 二、 三次试验稳定段数据, 以及流量计前后压力 (Phq 和 Pvilf) 的变化情况可知, 液氢主管路流阻的变化趋势比较稳定。 在第四次和第五次试验中, 启动后稳定段的流阻较前三次试验而言发生了变化。 由表 2、 表 3 参数数值分析得出, 第一次试验液氢主管路流阻在 1.013~1.024 MPa 之间变化 , 变化幅度较小 , 变化趋势比较稳定。 第五次试验液氢主管路的流阻在 0.98~0.786 MPa 之间变化, 变化的幅度较大且信号波动异常。因此可以断定, 流量计的轴承处有磨损, 导致叶轮旋转阻力增大。 试验中进行程序预冷时, 短时间内, 涡轮流量计前单位体积内流体容量增大, 造成瞬间压力升高。 而轴承磨损也是造成所测流量数据偏离理论估算值和试验数据印证值的主要原因。 试验结束后, 将该涡轮流量计拆卸进行检查, 发现该流量计轴承处, 的确出现较严重的磨损, 叶轮旋转卡滞。

3.总结

针对某型号发动机试验流量数据的异常情况从试验现场的环境和流量计的安装状态出发, 分析影响流量计工作特性的因素,根据流量计前后压力测量值和管路流阻的计算分析, 对涡轮流量计的故障进行准确定位, 对其他涡轮流量计使用者具有警示和借鉴意义。