为了探索气体流量计的校准方法,对其远程校准技术进行了研究。阐述了量值传递和远程校准的原理,设计了系统架构,研制数据采集终端,开发校准软件平台,并建立了实验系统,进行了实验。结果表明: 数据采集终端与平台通信良好,数据能实时准确传送,校准平台对实验系统内仪表进行校准,得到该远程校准系统的扩展不确定度为 0. 52 % ( k = 2) ,系统具有实际应用的可行性。

0.引 言

远程校准相对于传统计量校准更快捷和低成本,因此得到了快速的发展。目前,远程校准主要在美国、英国、德国和日本等国家开展得比较普遍,尤其是日本,由于其很多跨国公司的生产车间都设立在第三国,对生产车间计量检测设备的校准迫使其大力发展远程校准技术 。在能源计量器具远程校准方面美国国家标准和技术研究院 ( NIST) 开展了气体流量计的远程校准服务,德国联邦技术物理研究院( PTB) 进行了高压天然气流量基准的远程校准,日本国家计量院( NMIJ) 开展的项目很多,其中也包括流量计的远程校准。

2005 年,日本首次在海外与 公司对记录仪、流量计时间频率进行远程校准实验,开始了远程校准技术的实际应用。同时,罗马尼亚科学家 Mihaela M博士提出了使用互联网技术,配合数据的安全性和完整性检查,建立远程校准代理系统,通过实验显示该方法具有实际应用有效性 。在 2008 年的国际计量技术研讨会上,关于电能表的远程校准提上了议程 ,各国都在开展远程校准技术的研究。

我国开展了电能计量在线监测与远程校准的研究,研发了基于 GPS 同步时钟的电能计量时钟基频测试与校准装置,在基于等效阻抗测量的电压 / 电流互感器低校高校验方法的基础上,提出了电压 / 电流互感器 ( TV /TA) 的现场实时校准方法 。在天然气计量上开展了基于声速比较的超声流量计在线监测的研究,实现了网络远程在线检

测 ,但对于其他天然气流量计如罗茨流量计、涡轮流量计等的远程校准技术研究较少。

本文提出并设计了基于标准标法的气体流量计远程校准系统,研制了数据采集终端,开发远程校准软件平台,最后搭建了实验系统,进行实验研究。

1.原理与计算模型

1.1远程校准原理

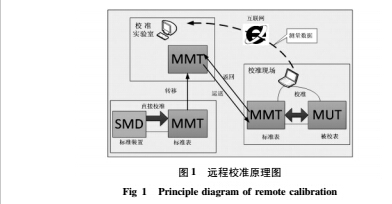

本文采用标准表法设计远程校准系统,其原理如图 1所示。首先溯源标准表,可靠的量值溯源链是远程校准技术的关键,本设计采用了被检表( 现场) —标准传递表—标准装置的量值溯源链; 当需要校准流量计时,再将其转移到校准现场,进行校准实验; 获得的数据经互联网发送回到软件平台( 校准实验室) ,平台再对数据进行分析处理,得到校准结果; 最后再将标准表运返到校准实验室。

1. 2 计算模型

目前使用的大、中流量气体流量仪表主要有罗茨流量计、涡轮流量计、超声流量计等,校准内容的主要有示值误差、仪表系数、重复性等参数。

1. 2. 1 示值误差

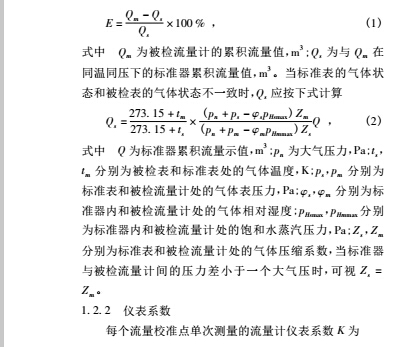

单次测量的示值误差 E 为

2.系统设计

2. 1 系统整体设计

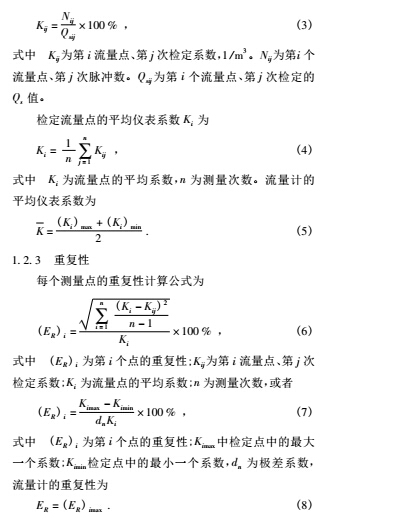

系统主要包括远程校准软件平台、数据采集终端和标准表等。图 2 为系统结构图。

系统硬件主要包括计算机、数据采集终端、标准表、阀门、湿度计、温度和压力传感器等。其中,计算机在校准实验室,其余设备安装在校准现场。

压力传感器有绝对压力和差压传感器,外输 4 ~ 20 mA电流信号,绝对压力传感器作参比压力之用,差压传感器分别用于测量被检表与标准表入口压力。温度传感器输出4 ~ 20 mA 电流信号,其测量环境温度以及被检表和标准表的入口温度。湿度计用于测量空气湿度。

信息采集器主频较高,计时模块使用信息采集器内部定时器,其计数时钟使用主频时钟,计时精度高。基站采用双计时法检定原理对数据进行修正,使校准保持“同步”。

2. 2 远程校准软件平台

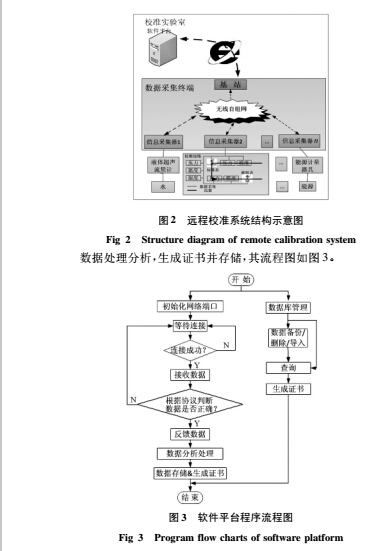

软件平台采用 LabVIEW 软件作为系统软件开发平台,它拥有大量的函数库包括数据采集、数据分析、数据显示及数据存储等。平台通过互联网接收基站传送的数据,对数据处理分析,生成证书并存储,其流程图如图 3。

软件平台主要有三个子程序模块: 其一为数据处理模块,用来对数据采集终端传送的数据进行分析处理和存储并显示校准结果,生成证书等; 其二是为通信服务的通信模块,主要用来建立通信连接和实现数据通信; 其三为数据库管理模块,主要用来管理校准信息和数据,并可根据历史数据计算出被检表的示值误差、仪表系数和重复性等参数,然后生成校准证书。

2. 3 数据采集终端

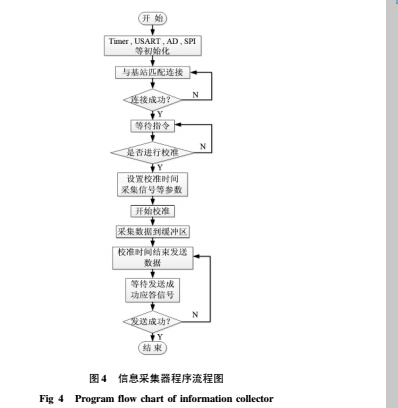

数据采集终端包括信息采集器和基站两部分。信息采集器采用 ARMCortex-M3 内核芯片 STM32F103 作为核心,它拥有 8 路 10 位 4 ~ 20 mA 电流信号采集模块、2 路脉冲信号采集模块和射频通信模块等。程序流程图如图 4,首先初始化,并与基站建立通信连接,等待指令。

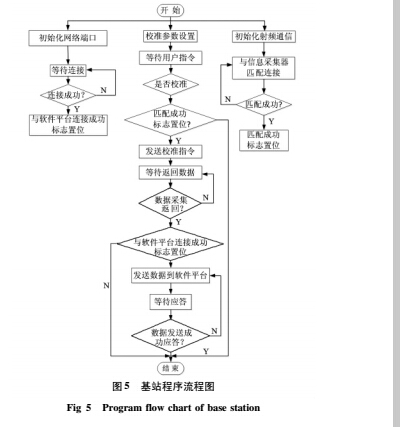

基站以 S3C6410 芯片作为核心处理器,采用基于 Linux的嵌入式开发平台 QT /E 作为开发平台,QT /E 提供给应用程序开发者大部分的功能来完成建立合适、高效的图形界面程序 ,基站实现对校准参数的设置并与信息采集器进行数据通信,基站可以匹配多个信息采集器,组成无线自组网络。基站与平台通过互联网通信,为了增加数据传输的可靠性,选择 TCP 传输协议。程序流程图如图 5,程序运行

时,首先初始化并与平台和信息采集器建立通信连接,然后等待用户操作。当用户设置参数,点击“开始校准”后,基站自动完成数据的接收和上传。

3.实验与分析

3. 1 实验装置设计

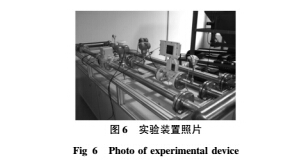

装置结构如图 6 所示,由气泵、流量计、管道、传感器和阀门等组成。目前天然气行业大多使用气体超声流量计、气体罗茨流量计和气体涡轮流量计等作为计量器具,该装置中即以这三种流量计作为研究对象,通过对阀门开闭的控制实现流量计的串联或并联连接形式。流量大小由阀门的开度控制。标准表选用涡轮流量计,其精度为± 0. 50 % ,流量范围为 6 ~ 100 m3 /h,输出信号为 4 ~ 20 mA

和脉冲信号。被校表为罗茨流量计,其精度为 ± 1. 0 % ,流量范围为 0. 5 ~ 65 m3 /h,输出脉冲信号和 4 ~ 20 mA 电流信号。

3. 2 实验过程

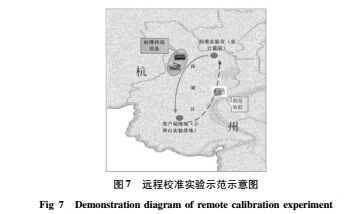

该实验过程如下: 1) 校准标准表。2) 将标准表运送到客户端现场,实现标准的远程传递。3) 安装标准流量计和被检流量计,进行远程校准实验,测量数据传送到校准实验室。4) 校准完成后将标准表运回校准实验室。图 7 为远程标准实验示范图。

3. 3 实验结果

选取 60,35,14 m3 /h 三个流量点开展校准实验,数据采集终端同步采集标准表、被检表和传感器的脉冲信号和电流信号,计算出出流量、温度、压力和湿度等数据,并能将数据实时准确地传送到远传校准软件平台,平台接收数据,并自动分析出校准结果。

3. 4 数据分析

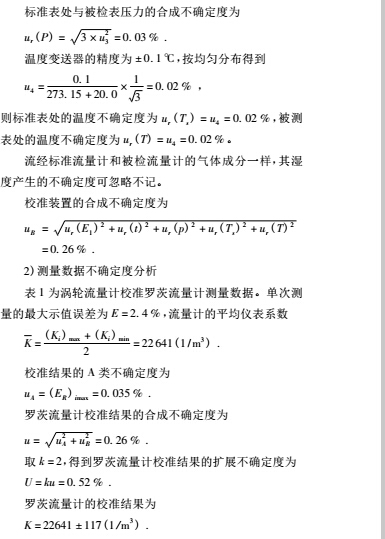

测量结果的不确定度主要有两部分组成: 校准装置的B 类不确定度和测量数据的 A 类不确定度。

1) 校准装置不确定度

主要来源是标准流量计的不确定度和温度、压力、湿度和时钟等引起的不确定度。

涡轮流量计经校准的等级为 0. 5 级,视作 U ( E1 ) =0. 5 % ,k = 2,即 ur ( E1 ) = 0. 25 % 。

时钟晶振为 8 Mz,其精度为 ± 50 μs,保守估计时间不确定度为 ur ( t) = 0. 01 % ; 由于实验中脉冲采集时间相对较长,其时间不同步引起的误差可忽略不记。

压力变送器的精度为 0. 075 % ,按均匀分布计算得到

u3 = 0. 075 % / ( 2 × 3 ) = 0. 02 % .

标准表处与被检表压力的合成不确定度为

4.结论

系统运行 6 个月,开展远程校准实验数 10 次,运行稳定,平台与数据采集终端通信良好,数据传输实时准确,能满足远程校准实际使用要求,将在能源企业开展示范工程,为能源计量器具远程校准提供技术支撑。