设计了带有模拟信号采集和输出功能的通用型气体质量流量计数据采集系统,实现了系统与被测流量计的数据通信,改变了无法校准气体质量流量计变送器和气体质量流量控制器的现状。

0.引言

拥有较高准确度和实现各类信号通信的气体质量流量计和气体质量流量控制器是当今工业测控领域使用越来越多的流量显示仪表和流量控制仪表 ,然而对气体质量流量计的校准还基本停留在人工读数的原始阶段。有一些使用在集成控制设备中的气体质量流量计甚至不带数显,仅有模拟信号通信,使用目测读数法,显然不能满足使用要求。

为了校准这部分流量计和逐步淘汰以人工读数为主的测量方法,设计了带有模拟信号采集和输出功能的通用型气体质量流量计数据采集系统,实现了系统与被测流量计的数据通信。整套装置可根据预设流量点,完成流量计的校准工作,并输出原始记录。

1.系统的硬件架构

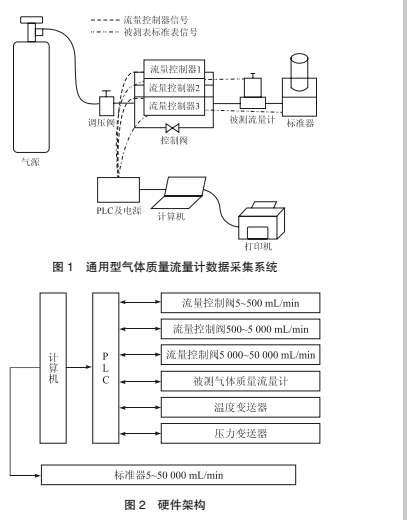

通用型气体质量流量计数据采集系统示意图如图 1 所示。系统硬件部分由气源、流量控制阀、被测气体质量流量计或控制器、标准器串联而成。

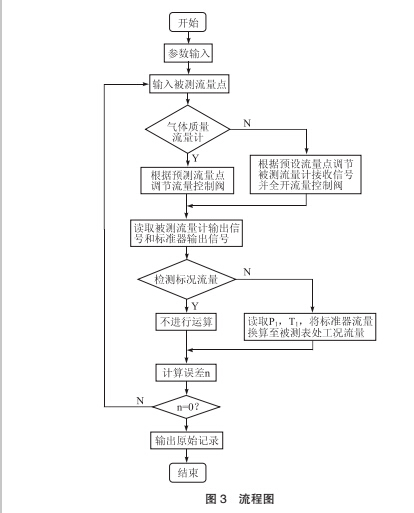

系统设计以 PC 机为上位机,PLC 可编程逻辑控制器为下位机。硬件部分还包括 PC/PPI cable 上下位机数据连接线、气体质量流量控制器(量程分别为 5~500 mL/min、500~5 000 mL/min 和 5 000~

5 0000 mL/min)、温度变送器(15~25 ℃)、压力变送器(95~108 kPa)和 SL-800 型活塞式气体流量标准装置(5~50 000 mL/min)。系统硬件架构如图 2 所示。

1.1上位机

该系统的上位机安装有 LabVIEW、OPC Servers、Step7_MICRO/WIN V4.0 软件,分别对上位机程序、上下位机数据交换、下位机程序进行编程。

1.2下位机

下位机选用 PLC 可编程逻辑控制器。该控制器包含两路 0~10 V 模拟输入、四路 4~20 mA 或 0~10 V模拟输入、四路 4~20 mA 或 0~10 V 模拟输出。

1.3装配配套设备

气体质量流量控制器准确度等级为 5 级,满足JJG 897-1995《质量流量计》中关于调节流量点的相关要求。

温度变送器选型为 148 型变送器和 PT100 型热电偶,准确度等级 0.5 级,用于测量被测表端的温度值。

压力变送器选型 3051TG 型绝压变送器,准确度等级 0.5 级,用于测量被测表端的压力值。

2.系统的软件架构

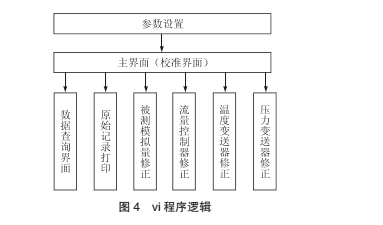

系统软件基本基于图 3 所示流程图进行编写。

2.1上位机程序

LabVIEW 的程序遵循流程图编写。主界面分为管路显示图、原始记录显示表、开始结束按钮、时间项目显示。

2.2下位机程序

下位机采用 Step7 MICRO/WIN 对需要使用的模拟量串口进行编程 。

2.3上下位机通信程序

系统采用价廉物美的 PLC 作为下位机的型式。并非由 LabVIEW 程序直接控制自家 NI 数据采集卡,故需采用 OPC 通信。通过建立 NI OPC Servers,设置 PLC 通信端子到 LabVIEW 的虚拟通道 ,控制流量控制阀、采集被测表、装置压力变送器、温度变送器的模拟信号,实现系统控制和数据采集。

3.技术关键和难点

3.1程序的编制

该系统需要考虑同时实施模拟量和 RS232 通信输入 LabVIEW 的问题。模拟量信号通过 PLC 作转换模块的方式通信,RS232 信号则采用 NI-VISA 的方式。

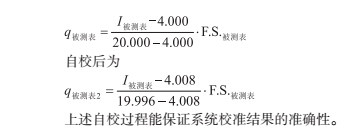

LabVIEW 中分别制作了 8 个 vi 程序:参数设置 .vi、主界面 .vi、数据查询 .vi、原始记录打印 .vi、被测模拟量修正 .vi、流量控制器修正 .vi、温度变送器修正 .vi、压力变送器修正 .vi。其主从关系如图 4所示。

3.2系统的自校

系统的模拟信号输出和输入在使用一段时间后会出现模拟信号零点和满量程漂移。为了解决这一难点问题,必须编制模拟量校准子程序,对系统的电压和电流进行校准。

把过程校准仪的测量端接到模拟信号的输出端,通过程序对零点和满量程进行自校。

把过程校准仪的标准源端接到模拟信号的输入端,通过程序对零点和满量程进行自校。

以电流档为例,自校前的被测表的零点和满量程默认值分别为 4.000 mA 和 20.000 mA,校准值为 4.008 mA,19.996 mA。

则自校前流量为:

3.3实现对气体质量流量控制器的校准

气体质量流量控制器是在气体质量流量计后端加一个 PID 控制阀的流量控制器,用来实现对气体质量流量的控制。一般气体质量流量计采用模拟信号与上位机通信。

由于气体质量流量控制器的控制阀通常是 NC 常闭阀,所以其校准工作不同于气体质量流量计,不仅要通电和测量模拟量,还需要输入特定模拟量使其开阀。这成为气体质量流量控制器校准工作的最大难点,国内测控技术还没有特别成熟,在这套系统制成之前,全国各地计量机构还不具备校准这类流量控制器的能力。为了校准这部分质量流量控制器,系统设置了被测表模拟量输入端口和模拟量输出端口,分别为 PLC 的 AIW4 和 AQW0 端口。

校准前,在数据采集系统的参数设置对话框中应选择质量流量计或质量控制器。然后按照检定规程由被检表模拟输出值通过数据采集系统转换成流量值。该流量值与标准表的显示值之差即为误差值。

这样,就能顺利完成气体质量流量计或质量流量控制器的校准工作。

4.结语

综上所述,基于 LabVIEW 和 PLC 技术研制了通用型气体质量流量计数据采集系统。使用结果表明该系统数据采集准确度高,经济成本较低,开发周期短,改变了无法校准气体质量流量计变送器和气体质量流量控制器的现状,是国内首次将流量测控系统应用于气体微小流量标定的系统之一。该系统可以完成对气体质量流量计和气体质量流量控制器的校准工作。