利用 CFX 数值模拟方法分析 2 种可变量程弯管流量计的设计思路。结果表明:①传统弯管流量计单纯改变测压孔位置不能明显增加低流量时测量压差;②节流件可以增加测量压差;③机翼型节流件可以将该弯管流量计的测量下限扩展近 25%。

0.引言

弯管流量计具有无附加阻力损失、结构简单、安装方便、耐磨损、免维护、测量精度高、重复性好等特点,被广泛应用在化工、核电等领域。非能动安全是反应堆固有安全性的重要组成部分。反应堆非能动余热排出系统作为现阶段应用广泛的非能动安全系统,其对系统低阻力特性要求较高。为实时监测该系统内流量,综合考虑系统低阻力特性要求、设备可靠性与经济性等因素,首选流量测量设备为弯管流量计。

由于反应堆余热排出系统在能动运行与非能动运行状态下流量差别非常大。传统弯管流量计量程比低,不能完全覆盖非能动余热排出系统流量范围。同时常用弯管流量计存在高流量区间与低流量区间测量时两者精度不能同时保证的问题。本课题利用CFX数值模拟,分析2种可变量程弯管流量计设计优化方案,为非能动系统设计与试验提供一种新型流量计。

1.研究对象

1.1弯管流量计

流体在通过弯管时,会因为流向的改变引起弯管内侧压力低、外侧压力高的现象。经过试验证明弯管内外侧的最大压差大于弯管进出口压差。同时弯管壁面的不同位置的压差与流体流速成正比,通过测量流体离心力造成弯管内外侧壁面压差,根据涡流理论可以推算出弯管内平均流速。

1.2可变量程弯管流量计

可变量程弯管流量计是在传统弯管流量计的基础上,通过改进测量方式和流道特征,使得弯管流量计量程比可变,降低弯管流量计测量流量下限,使得弯管流量计可应用于低流速工况的测量。

1.2.1 测量方式的改进

改变传统单一取压位置,在不同流速的流动特性下采用不同取压位置的测量方案。在高流速时,影响测量结果的主要原因是二次流的影响,因此选择取压位置时需首先保证二次流影响的最低化;而在低流速时,影响测量结果的主要原因是测量压差小,因此取压位置的选择应首先保证压差最大化。根据涡流理论,位于弯管 45°、22.5°、67.5°内外侧管壁可以最大可能地避免二次流的影响,保证取压准确性,而且理论上 45°内侧壁面是以上各位置压力最低点。所以可变量程弯管流量计待选测压位置为 45° 内外侧、22.5°外侧、67.5°外侧。在大流量时,弯管处二次流旺盛,取压点横截面积不能过大,若过大会导致二次流直接影响最后测量结果。考虑到弯管流量计实际使用于高温高压环境,所以取压方式采用 Φ6 mm×1.5 mm 不锈钢管,引压管流道直径为 Φ3 mm。

1.2.2 结构方面的改进

在对弯管局部形阻系数改变有限的前提条件下,为进一步降低弯管测量下限,而对弯管内部结构增加合适尺寸结构的节流件的改进方式。

仿真模拟对象为水平布置,内径为 50 mm,弯径比为 1.25 的 90°弯头。采用 CFX 程序对各取压点两两组合的测量点进行稳态数值模拟:①不同流量下测压方案及相应压差范围;②模拟带有不同节流件弯管流量计的测压性能,并选择最优节流件外形及位置方案。

2.不同流量下测压方案

不同流量下测压方案研究的目的是根据不同流速下差压的大小,以确定与之匹配的取压孔布置方案。本研究以传统弯管流量计为研究对象。流速范围为:0.3 ~7.0 m/s。由于流质温度及系统压力对测量结果没有特别大的影响,所以设定系统压力为 2.0 MPa,温度为 20℃。

根据涡流理论,采用取压点组合方式有:①22.5°外侧与 45°内侧;②67.5°外侧与 45°内侧;③45°内外侧。

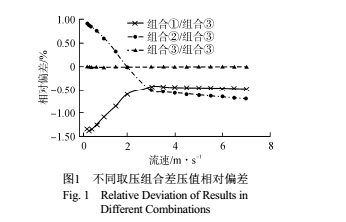

模拟中湍流模型采用标准 k-ε 模型,模拟结果以 45°内外侧压差为标准,进行偏差分析(图1)。结果发现:几种组合测压结果相近,组合①的压差一直小于组合②的压差;当流速小于 1.5 m/s 时,组合②的压差大于组合③;当流速进一步增大时,组合③的压差是最大的。

在高流速的情况下,建议采用组合③的测压,而当流速低于 1.5 m/s 时,采用组合②的方式。

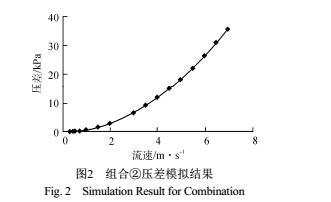

图2显示了组合②的压差模拟结果。流速为3m/s 时,压差仅为 65 Pa,而国内现阶段能标定的压差表最低为 100 Pa,当测量值小于 100 Pa时,测量值是无效的。所以仅通过改变测压位置不能大幅降低测量下限。

3.不同节流件性能研究

扩大弯管流量计低流量测量压差的另一个方法是通过加入节流件,进而改变弯管内流场,使得壁面测得压差增大。但这样会增加弯管的局部阻力,所以选用何种节流件及相应的布置位置对于弯管流量计的优化研究非常重要。考虑到后期试验件制造难度,研究的节流件采用贯穿件。待选节流件横截面形状为:圆形、方形、月牙形和机翼型。

3.1 求解模型校验

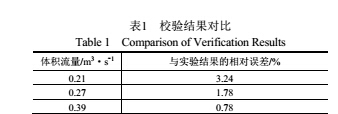

在进行节流件选择之前,需要对求解模型的正确性进行方法校验。本节以文献[1]试验模拟的沿流道圆柱形节流件的 90°弯管为模型,校验求解模型的正确性。取压孔位置为 45°内外侧。利用 ICEM 软件进行网格划分后,进行网格敏感性分析,最后在文献采用的标定点中选择 3 个流量点进行比较,系统为常温常压。

从模拟结果与实验结果的对比(表 1)可以发现:①模拟结果与试验结果符合度较高;②选用标准 k-ε 模型可以较好的模拟内部结构相对复杂的流道内的流场。

3.2 节流件类型选择

模拟对象同上节,在管中分别加入圆形、方形、月牙形、机翼型 4 种不同节流件。若迎流面积不同,会造成 4 种节流件模拟结果没有可对比性,所以 4 种形状以迎流面积相同为前提条件,初始布置位置为管道中心。迎流面积假定为 105 mm2。模拟边界条件不变。

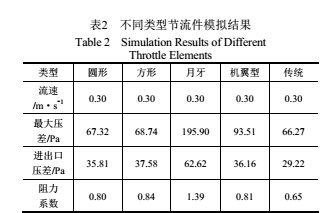

本研究主要关心节流件的增加造成管内最大压差的增加值,所以表 2 中仅显示最大压差值,并不表示取压点都相同。

从表 2 中明显看出,使用机翼型节流件的弯管的整体局部阻力系数增加了 0.16,但流道壁面的最大压差增加了 41%,接近 100 Pa。在理论上使得弯管流量计测量下限降低到现阶段国内能标定差压表的最小值。在相同压差下,传统型弯管流量计即使优化测压点组合,在最大压差为 94 Pa 左右时,对应介质流速为 0.39 m/s。机翼型弯管流量计使得弯管流量计测量下限扩大近 25%。

3.3 最佳节流件性能分析

经一系列调整最佳节流件的布置位置,得到最佳节流件布置方案,并将模拟结果与传统弯管流量计(下称传统型)模拟结果进行对比。

由图 3 可以发现:机翼型节流件在增加测量压差的同时,引入的局部形阻并不大,且局部阻力系数随着流速的升高而降低。

式(1)表示机翼型弯管流量计的流量系数的拟合关系式:

κ=0.0057ln(Re)+2.5612 (1)

式中,κ 为流量系数;Re 为雷诺数。

流量系数与 Re 相关的系数为 0.0057,远远小于常数 2.5612,可以确定机翼型弯管流量计流量系数基本上达到自模,且平稳性较好。

机翼型节流件在增大管内壁压差的同时,引入的局部阻力较低,小于低流量文丘里流量计的局部阻力,扩展了弯管流量计的测量下限,是研发阶段可变量程弯管流量计可选管型的最佳方案。

4.结 论

本研究根据非能动余热排出系统低流量的特点,提出弯管流量计进一步降低测量下限的一种优化方案。在研究过程中,得出的结论主要有:

(1)单纯改变测压点位置,对大幅降低弯管流量计测量下限帮助不明显;不同测量方案的测量压差的变化率在±1.5%以内。可见对于小口径的弯管流量计,单纯改变测压点对大幅降低测量下限没有实际意义。

(2)不同测量点的组合使得测量结果最优化;对于文中的传统型弯管流量计而言:当流速低于1.5 m/s 时,应当选用 67.5°外侧和 45°内侧的压差测量方案;当流速高于 1.5 m/s 时,应当选用 45°内外侧的压差测量方案。

(3)带有机翼型节流件的弯管流量计流量系数满足弯管流量计的优化设计要求,机翼型节流件的流量系数基本达到自模,且平稳性较好。

(4)横截面为机翼型的节流件可以在改变弯管局部形阻系数较小的情况下,较大幅度的增加测压值,进而扩展了弯管流量计的测量下限;在相同情况下,机翼型节流件使得最大测量压差从66 Pa 提升到 95 Pa,这使得理论上可靠测量流速下限向下扩大了 25%。这为非能动自然循环的建立过程的研究提供了新的测量方案。