大口径煤气流量计量若干问题的讨论

一、问题的提出

大口径煤气流量计量的主要难点一般为:

(1)介质脏污、检测件易堵塞、易结垢。

(2)管道口径大,现场管道结构复杂,并且往往直管段不足。

(3)煤气流速低;管道平均流速大多数都在10m/s以下,甚至低到(1~3)m/s。

二、系统构成

1.FJP系列测管式流量计测量原理

FJP系列测管式流量计 (基于皮托-静压管原理)的测量管插入煤气管道,测量管测头测量插入点煤气流速,然后通过配套流量计算机计算出管道内的煤气

的流量。 计算公式如式(1)、式(2)所示。

2.单支测管流量测量系统与功能

单支测管式流量计组成的流量测量系统遵从ISO7145 《圆形横截面封闭管道中流体流量测量—在横截面的一点上速度的测量方法》国际标准。 测管式流量计的测头插至管道中心,即最大流速点上。

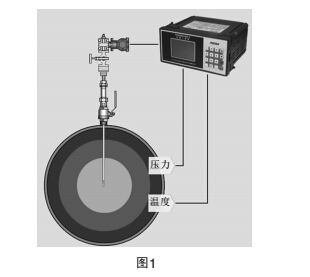

配套的FC2000系列流量计算机接收测管式流量计输出的流量差压信号及温度、压力信号(见图1)。 为满足大口径煤气计量特殊需要,通过煤气流量计量专用软件计算出管道煤气流量。 其主要功能包括:

(1)可设置煤气组分,通过采集温度、压力补偿信号,实时进行煤气工况密度修正。

(2)通过煤气湿度修正,计算出煤气中干部分的流量(和能量)并实现远传输出。

(3)在管道煤气流量(管道雷诺数 )变化时 ,依照国际标准, 实时进行流速分布系数α计算以获得准确的平均流速。

(4)当计量点直管段长度不足时 (上游节流件为单个90°弯头),通过设置干扰系数γ修正流量值。 修正后,可减小流量测量不确定度。

三、重点解决方案

针对大口径煤气流量计量的难点,在总结现场应用实践的基础上, 提出了基于流速-面积法原理的大口径管道煤气流量计量解决方案。

1.防堵塞方案

针对测量煤气等脏污介质的特点,测管式流量计测头的设计汲取其他差压流量计的经验, 采取了3项措施:

(1)测管式流量计的测头上仅设计一个全压取压孔,使取压管内介质相对静止,取压孔内不易形成粉尘堆积。

(2)测头采用下垂式楔形结构设计 ,使煤气中的冷凝水随时滴入管道,避免冷凝水在引压管内存积。

(3)测管式流量计配有在线吹扫装置 ,一旦发生堵塞可随时进行吹扫,解决了在测量过程中取压口堵塞、取压管内壁结垢等问题。

2.减小因直管段不足造成测量误差的解决方案

测管式流量计流速计算模型是建立在管道内流体流动为充分发展管流基础上的,通过测量流速来计算流量。 为得到充分发展的管流,要求仪表上游有较长的直管段,按ISO7145《圆形横截面封闭管道中流体流量测量—在横截面的一点上速度的测量方法》国际标准的要求,当流量计测头置于管道中心时,仪表上游测一个90°弯头条件下,直管段长度应不小于25D

(D:管道直径 ),而现场仪表上游侧有多种形式阻流件(单个或在不同平面上的两个或多个90°弯头、渐缩管、截止阀等)往往不能满足这样的要求,这将带来很大的测量误差。

ISO7194 《测量封闭管道中的流量—在圆管中处于漩涡及非对称流动下用皮托管及流速计组的速度面积流量测量方法》国际标准提供了测量非充分发展管流的方法。

按照该标准在不同管径、不同流速(流速范围3m/s~25m/s)条件下进行实流标定,获得上游阻流件(90°弯头)与侧头距离分别为3D及8D截面上各流速点(共 41个测速点,管道中心点和8个半径每个半径上设 5个测速点)数据。 通过对大量实测数据分析,找到管道横截面流速的分布规律,从而确定在该条件下的干扰系数γ。实验数据表明:通过在配套流量计算机上设定不同的干扰系数对测量流量值进行修正,可将流量测量不确定度控制在4%以内。

3.低流速解决方案

现场大口径管道煤气流量测量,常会遇到煤气流速低的问题。 当管道煤气流速<3m/s时,流速低于国际标准给出的下限流速值,并且差压值很低,无法准确测量。 针对这一问题,采用缩径方法可以提高测量段的流速, 并开发了满足低流速煤气流量计量要求的

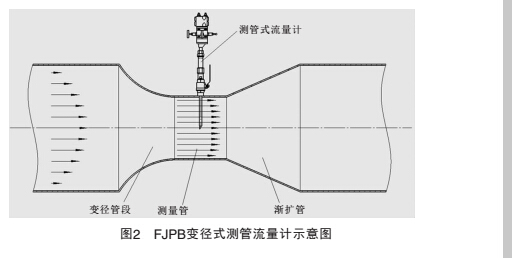

FJPB型变径式测管流量计。

FJPB变径式测管流量计由测管式流量计和特殊设计的低压损变径管两部分组成, 低压损变径管包括:收缩变径段、喉部测量段及下游渐扩段(见图2)。

各管段功能为:

(1)收缩变径段采用了低流阻型线 (类似于标准喷嘴)设计,具有良好的整流效果(可降低对上游直管段的要求), 并可以在最短的距离内将煤气流速提升

至正常测量范围。

(2)喉部测量段是一段内径精确、内壁光洁管段。经过提速后的煤气进入喉部测量段后已经形成对称稳定、 均匀的流场,FJPE型测管式流量计的测头插入至喉部测量段中心。

(3)下游渐扩段为压力恢复段 ,目的是为了减少永久性压损。 煤气流经收缩变径段及喉部测量段后会有一定的压力损失(压损大小与变径比有关),采用低流阻的渐扩设计可以使压损得到恢复。 理论上,下游渐扩段可以将压力损失恢复到90%以上; 实际应用中,下游渐扩段压力损失一般可恢复到80%。