江汉油区单井井口流量计的研制与应用

江汉采油厂针对单井流量计计量存在的低液、含气、易卡堵等技术难题,开展了油井井口计量装置的研制和现场试验。室内试验发现,喷嘴形状和液位是影响液、气分离效果的关键因素,采用矩形结构喷嘴,并让气、液旋流分离器的液面位于喷嘴下方的120mm处可得到较好的分离效果。研制的单井计量装置适用于低液 ≥4t、含气达到50油气比、含砂井的井口计量。现场11口井的应用表明,采用定制的防砂卡腰轮流量计进行计量,误差<5%,满足了现场井况要求。

随着油田开发的不断深入,尤其是边远区块和低产低液井的开发,传统的计量站模式已难以适应油井串联集输及单井计量的需要,需要探讨新的计量和集输方式,并进一步的简化地面流程,降低工程投资,提高经济效益。油水计量技术的突破是实现集输流程简化的关键。常用的功图法计量,因影响计算准确性的干扰因素较多,很微小的差异就可能导致计算结果的较大偏离;翻斗计量分离器在无伴热的情况下只能适用于有伴生气井的计量;普通流量计因抽油机井特有的流速不断变化和停顿的特点,以及油中含砂等物质的影响,其使用的范围也很有限。通过前期对功图法、翻斗、普通流量计等三种计量模式的对比分析,确定了单井计量优化模式的研究方向,开展了油井井口计量装置的研制和现场试验。

1.低含水单井井口流量计室内模拟实验

油水计量技术的突破是实现集输流程简化的关键,江汉采油厂结合江汉油区的实际情况,与厂家合作设计研发了一种单井井口流量计。

1.1 工作原理

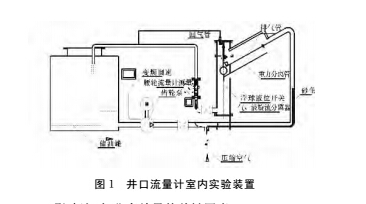

来液(多相流)从重力分离管上端加速下行,由于重力的作用气、液在此过程中初步分离并进入旋流分离器;在离心力、重力和浮力的作用下,形成一个倒圆锥形涡流场,密度大的液相沿垂直管管壁流到分离器下部,密度小的气相沿漩涡的中央上升至分离器顶部,最终气相和液相流体分别从分离器顶部和底部排出。由于浮球液位控制阀对液面的有效控制,保证了分离器的稳定工作,实现气液两相的充分分离(图1)。

1.2 影响液、气分离效果的关键因素

1.2.1 喷嘴

1)截面积--决定入口切向流速度的大小,产生旋流最佳流速为0.8~1m/s。

2)入口形状--影响气、液相流速分布和入口初步分离效果。

通过对喷嘴(矩形,同心圆形及半圆形)的实验发现,同心圆形喷嘴(缩口管)结构的分离特性最差,矩形结构喷嘴的分离效果最佳,半圆形结构喷嘴的分离效果介于两者之间,最后采用矩形结构。

1.2.2 液位

试验表明,液位需靠近喷嘴的下方或上方,最佳液面大约在距离入口下方120mm 处。过低的液面,如距离入口处大于200mm,会导致切向入口速度的过度衰减,影响分离性能,如果液面高于入口,气体会通过液面溢出,造成一定的液体携带,如果液面在入口处,腔内易再生气泡。

1.3 入口速度、液面位置的控制方法

m/s;A-入口长度 ,m;B-入口宽度 ,m。

试验证明,40mm×2.5mm 的入口可满足5m3/d

左右产液量的油井正常旋流。

1.4 计量器结构在计量的结构设计中采用腰轮流量计的方式。腰轮

流量计能用于油品计量,计量准确度高,可达0.1~0.5级。

1.5 计量器的标定

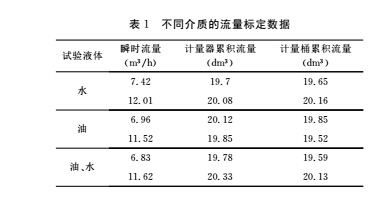

现在的液、气分离装置经过不断的改进已有根本的改善,在气液分离实验中,取得了理想的分离效果。根据

实验结果,统计出不同介质的流量标定数据(表1)。

2 低含水单井井口流量计现场试验

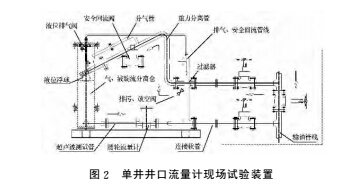

由于原油介质的特殊性需要在现场进一步实验,故

设计了现场试验装置图(图2)。

2.1 安全运行流量计采用的是自润滑防砂型腰轮流量计。该流量

计改进结构后,解决了砂卡问题,可满足高含砂原油的计量;极少部分流量计不能通过的大的杂质、颗粒由40目的

Y型过滤器拦截并定期排污。在过滤器被冲破、流量计卡死后,分离仓压力升高,当分离仓与出油管线的压差增加到安全回流阀的设定值时(0.5MPa)安全回流阀开启。

2.2 现场安装要求

安装现场应提供产液量、压力、含水量等相应的基本设计数据。本设备既可安装在室外也可安装在室内,当安装在室内时,要求室内净高度 ≥3m,地面1500mm×600mm

内为混凝土结构,混凝土厚度视地面状况而定,但必须≥300mm。要求按设计尺寸预置固定螺栓,以便固定设备底座,同时需将相应管道引至安装位置。

3.单井井口流量计现场应用

3.1 广1平4井

广1平4井为第一口试验井,产液量在11~12t,含水为25%~30%,前期使用时(2011年4月28日),由于分离出的气体携带油沫,时间久容易堵塞气管线,气体改从液量计量管线逸出,导致计量误差较大(达到20%~35%),因此,在原有气液分离仓增加除沫器。改进后(2011年9月16日),经过连续5个月的观察,发现气液分离情况较好,误差基本保持在5%左右,达到了设计要求。

3.2 广2平7井

广2平7井为间抽井,于2013年10月13日安装流量计,日产液量在2t左右。由于液量低,出油时间间隔不确定,在装置上做了保暖措施后,仍然会出现脱气后油流动不畅的现象,导致压力升高,安全阀打开。因此,流量计需要重新进行选型,以满足此类井况的计量要求。

3.3 广3斜-28井

广3斜-28井于2013年11月15日安装流量计,产液量在4.5t左右,考虑其出砂多、腐蚀性强的井况,采用靶式流量计来进行此方面的尝试。从近半个月的实验观察数据看,日产值较稳定,但由于靶式流量计无反向计量,计量值偏差大,需对流量计进行改进。改进已于2014年3月底完成,从2014年4 月上旬的室内实验结果来看,效果较理想,并于2014 年4 月下旬开始现场试用。

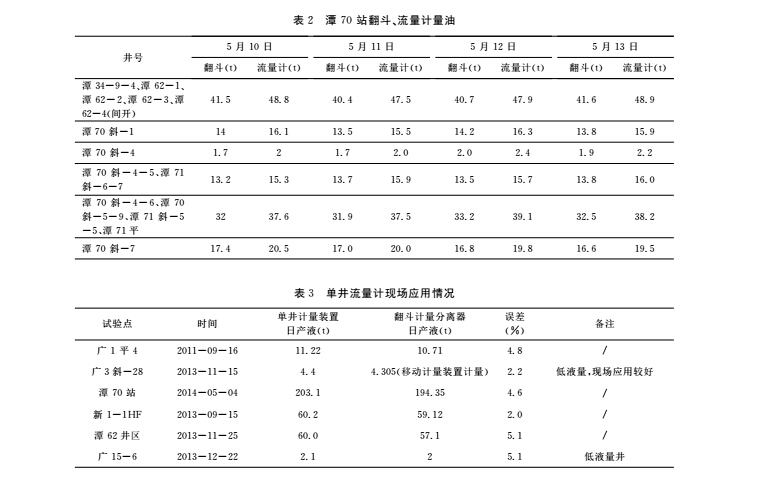

3.4 谭70站

谭70站于2014年5月4日开始安装流量计,同时对6~7口井进行计量,最小油量油井日产不足3t,计量结果基本上与翻斗一致(装置流量计读数乘以来液密度),日产

液量在6t以上的井实测计量误差在5%左右,效果良好

(表2),同时杜绝了低伴生气或无伴生气导致翻斗被淹的

现象发生。现在,谭代采油管理区已用它取代翻斗量油分离器实施核产量油,有效运行1a多(站内现场基础条件好,有伴热,每次导流程计量前可以先用热水进行扫线)。

经多次量油对比,折算出翻斗量油/流量计量油系数比位于0.85~0.87。

广1平4井、广3斜-28井、谭70站等井站的应用情况(表3)表明,单井流量计的计量误差<5%,满足了现场井况计量需求。

4.结论