针对煤矿瓦斯抽采钻场、支管等抽采流量小和波动大的区域,介绍了一种 GD4 型矿用瓦斯抽放多参数传感器。文章简述了其工作原理和结构特点,并通过现场试验证明其在煤矿井下钻场和支管等区域计量中的适应性。

随着国家对煤矿瓦斯抽采达标考核的要求,煤矿瓦斯抽采计量越来越受到煤矿开采企业的重视,由只考虑抽采总管的粗放型计量,到逐渐实行煤矿开采区域计量,并建立瓦斯抽采评价单元,计量仪表逐渐向抽采的源头———钻场和抽采支管延伸 。

但煤矿开采钻场和源头支管内瓦斯流量较小,低流速低于 0. 8 m /s,流量受抽采系统工作状态影响较大,波动范围比可达 1 ∶ 20,因此,这些工况条件对计量设备的选择具有严格要求。目前,由于煤炭企业基础研究薄弱,他们在选择流量计量仪表时比较盲目,往往是听从仪表生产厂家的夸大宣传,并将一种流量仪表遍布于井下各个场所 。这样造成了测量精度的降低、安装方面的不便和其他能耗方面的损失。必须根据钻场和支管瓦斯流量的特点,合理地选择流量检测原理和检测仪表。文章介绍了一种运用差压测量原理的 GD4 型矿用瓦斯抽放多参数传感器,它具有测量下限低,可达 0. 3 m /s,工作稳定可靠,结构简单,安装方便的特点,通过现场运用了解其性能。

1.工作原理

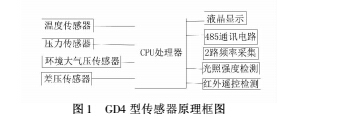

GD4 型矿用瓦斯抽放多参数传感器: 是由一体化测量探杆、差压变送器和流量积算仪等组成的测量系统,同时测量多个参数,包括流量、温度、压力和环境大气压等,通过算法对测量参数进行实时补偿。

GD4 型传感器工作原理如图 1。

测量探杆借鉴毕托管结构设计,当流体流过测量探杆时,在其前部产生一个高压分布区,高压分布区的压力略高于管道的静压; 在传感器后部产生一个低压分布区,低压分布区的压力略低于管道的静压。通过取压孔,引入流体的高压值 P1 ,低压值P2 至差压变送器,测得差压△P,由△P 能实时反应管道内流体平均流速的变化,以此可以推算出流体的流量。

式中: Q 为标况体积流量; △P 为测量差压; K为流量系数; ρ 为介质密度。

2.现场应用适应性分析

2. 1 传感器适应性分析

煤矿井下钻场为整个抽放系统的源头,钻场数量众多,而每个钻场包括的钻孔数量更是庞大,基本都在几百个以上,因此钻孔导流支管数量同样巨大,而且管径较小,多数为 D50 mm 或 D100 mm。钻场管道布置根据现场条件而变化,并不规则,受场地空间限制,直管段距离短,无法得到充分发展的稳定流场 管内流量和流场受其他抽放环节工况条件影响,所以随着抽采进度的发展,钻场支管内流量的工况条件也会实时变化 。

以上客观条件是钻场瓦斯流量计量的难题,解决好上述问题,就是选择计量仪器的关键。

GD4 型矿用瓦斯抽放多参数传感器采用差压测量原理,测量探杆原型为流量标准校准工具———毕托管,采用防堵结构设计,且插入式安装方式,根据管径不同插入深度不同,很好地覆盖了煤矿抽采管道的多样性。该传感器具有自动校准功能,按照设定校准周期定期校准差压测量零点,使设备长期保持稳定测量,测量下限低至 0. 3 m /s,测量上限达 30 m /s,满足管道流量波动大的情况。

2. 2 现场运行情况分析

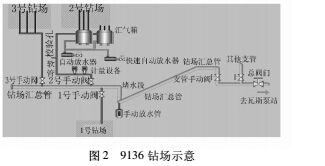

GD4 型矿用瓦斯抽放多参数传感器于 2014 年 6 月在淮北矿务局临涣矿 9136 底板瓦斯抽采巷 2 号钻场进行分单元抽采的在线监测计量。9136 机巷底板抽排巷 2 号钻场尺寸 4. 8 m × 4. 6 m × 3. 5 m( 长 × 宽 × 高) ,钻场内设计布置钻孔 58 个,钻孔布置密度为 5 m × 5 m,控制煤层范围为 35 m × 50 m( 工作面走向 × 工作面倾向) 。9136 底板瓦斯抽采巷 2 号钻场钻孔通过胶管将气体集中汇聚到汇气箱里面,汇气箱上部引出一根塑料管道进入抽采支管路,形成整个分单元抽采支管路( 如图 2) 。该处钻场具有井下抽采钻场的所有特点且尤其突出,钻孔出水量大,固体杂质多,管径小,流量小,浓度高、变化快且变化幅度大。

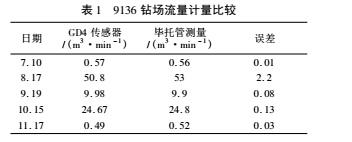

传感器在整个工作期间,对其准确性多次进行了现场测量比对,现将部分测量比对结果记录如下。

从表 1 可以看出,GD4 型矿用瓦斯抽放多参数传感器能够长期进行稳定准确的测量,在小流量测量段能够保持较高的精度,具有较宽的量程范围,能够很好地适应钻场瓦斯流量的检测。

3.结 语

GD4 型瓦斯抽采多参数传感器测量下限低,精度高,适用于小管径低流速的管道环境中,完全能够满足煤矿钻场瓦斯流量的准确计量。通过在临涣煤矿 9136 钻场的现场试验,对比测量数据,观察长期稳定性得知,该传感器能够满足煤矿钻场及小管径小流量区域计量的要求,有较好的推广利用前景。