国内稠油注蒸汽开采过程中,由于各个单井的吸汽能力存在差异,因此为实现单井注气量及注气干度的精确控制,需要安装蒸汽流量计量装置。本文介绍了稠油注蒸汽开采中蒸汽计量的现状,引入了蒸汽流量计量装置,通过对其原理的介绍,可以看出该装置满足现场使用需求。在现场选取单井进行试验,通过对比试验结果,可以看出安装锥形孔板蒸汽流量计可以精确计量注入蒸汽量,给油井生产效果分析提供依据,达到精细化注汽的目的,同时大大提升了生产效果,取得了较好的经济收益。

1. 油田蒸汽计量现状

蒸汽的计量问题一直困扰着稠油生产。目前,油井注汽主要方式是一台锅炉给多口单井注汽,稠油注汽系统的注汽流程对于同时注汽的油井流量采用平均法估算,干度采用井口估算法,而无法得到准确的干度流量值。由于每口单井吸汽能力不同,且没有单井蒸汽计量设备,注入井内的蒸汽无法计量和控制,造成单井计划蒸汽注入量与实际注入量不符,从而造成油井产能下降或汽窜等情况的出现,影响油井生产效果。

为了解决此问题,需要安装蒸汽流量计量装置,实现对单井注入的蒸汽流量的计量与控制,确保单井按需按量注汽,避免偏注、汽窜等现象。实现精细化注汽,从而提高注蒸汽的热效率,改善稠油开发效果。

2. 蒸汽流量计量装置的计量原理

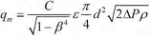

蒸汽流量计量装置如图一所示,它是差压式流量计的一种。简单的说,流体流经一个收缩截面,测量通过此截面的压差,由压差数据可计算通过孔板流量计的流体流量。计算公式如下:

(2.1)

(2.1)

式中,qm为流经孔板流体的质量流量,C为流出系数,β为孔板开孔与管道内径比,ε为热膨胀系数,d为孔板内径,△P为孔板前后差压,ρ为工况下的流体密度。

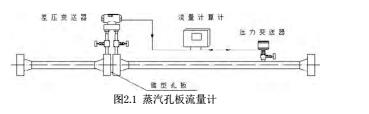

同时由于蒸汽是一种特殊的两相流体,而孔板在两相流中存在着差压噪声,这是两相流动的固有特征,也是两相流流动状态信息的载体,与两相流的流量质量含汽率密度相关,因而可以用于两相流测量,从而利用单一孔板实现两相流双参数测量,获取蒸汽中气相与液相的含量,更加精准的计量和控制注入蒸汽流量。

假设分散相浓度分布的方差正比于其平均相浓度,在不考虑阻挡体扰动的条件下,应用两相流分离流理论模型论证了节流装置差压方根噪音的方差近似正比于分散相流量。进而推导出利用噪音测量两相流流量的理论模型。

计算公式如下:

压方根的统计方差,θ为比例系数,ρg、ρw分别为气相密度和水相密度,α为孔板的流量系数,F为孔板开孔面积。

为减小气体对孔板流量计的冲蚀,延长使用寿命,为蒸汽孔板流量计配套迷宫阀使用,迷宫阀是一种渐进减压式最小流量调节阀,包括阀体、减压总成、阀杆、阀垫、填料阀套和支架,阀杆下端的阀芯为锥形,其与阀腔内的凡尔线构成密封配合;减压总成通过支架和支架下端的阀垫紧压在阀腔内的凡尔平面上。通过锥形阀芯与凡尔线的密封配合,实现流道的关断严密;通过锥形阀芯与凡尔线之间的通径变化以及减压总成中的交错直角流道,使高压流体中高速流动的分子经过通径变化和若干次流动方向的改变而产生撞击和摩擦,达到消耗其能量,最终实现减压,防止阀内空化气蚀的目的。

3. 蒸汽计量装置的现场应用情况

截止到2013年12月,安装蒸汽孔板流量计共计58套。

蒸汽流量计量装置安装台账如下表所示:

(1)现场应用发现一台锅炉带两口井混注时,吸汽量差值可达三倍以上,通过迷宫阀调整流量,最终实现均衡注汽。

(2)在多通阀管汇点大锅炉混注推广应用后发现,部分井由于注汽闸门不严,锅炉所产的一半蒸汽,通过不严的闸门流失进计量站后大罐,造成了大量高质量蒸汽的浪费。这些问题通过蒸汽流量计量装置发现后,都得到了即时整改,确保了新井的注汽质量,推广应用效果非常显著。

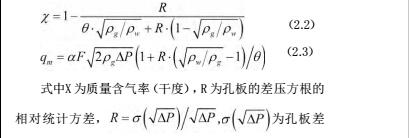

图是九8区8-4多通阀的蒸汽计量曲线。黑色的曲线表示T98153井和T98163井瞬时蒸汽流量的合值,上下红色虚线表示±8%的误差曲线,锅炉给水量18t/h不变。从曲线中可以看出刚开始投注时误差比较大,原因是其他联通流程闸门没关紧所导致,2013年3月25日整改后,锅炉瞬时流量慢慢回到误差范围以内。

(3)在多通阀管汇点单炉单注时流量计计量的误差基本保持在±8%以内,能实现流量的精确计量,满足生产需求。

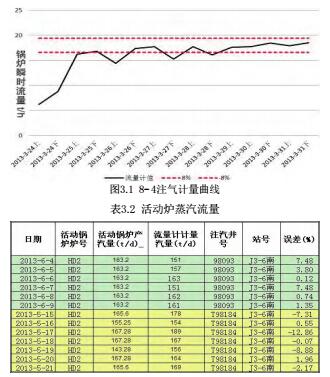

(4)采用23t大锅炉带多井混注的新井,对比未安装蒸汽流量计新井与已安装蒸汽流量计新井的生产效果,其中T98153与T98163采用蒸汽流量计量装置,其余单井未采用蒸汽流量计量装置进行混注,由以下表可以得出,安装流量计的固定锅炉注汽的T98163和T98153的生产效果更好。

4. 结论

蒸汽流量计量装置的应用,可以使得注入每口井的蒸汽流量成为已知量,并可以按照需求进行流量调节。

从日常生产来看,注气精度的提高,大大提升了蒸汽利用率,实现了产能的增长,同时也达到了节能减排的效果。

从安全方面来看,油田注汽为高温高压蒸汽,为安全生产提出了很高要求,随着蒸汽流量计量装置的应用与推广,大大提高注汽系统的自动化水平,实现远程管理与控制,避免了不必要的人员财产损害。

从经济方面来看,蒸汽流量计量装置的使用,提高了注气效率,降低了注气成本。以稠油区块生产为例,一年的蒸汽需求量大约一千万立方,生产这些蒸汽的成本在八亿人民币左右,注汽流量计量系统的应用使蒸汽流量偏差会控制在8%以内,可以看出注汽流量干度调节控制系统将大大提高注汽效果,以1%计算,预计每年为油田公司节省数百万元成本,如进一步推广效益更加可观.