介绍了一种利用磁阻传感器对浮子高度进行检测的新方法,在此基础上设计了以 STM32 为核心微处理器的智能金属管浮子流量计。 鉴于磁场分布的复杂性,很难通过理论的方法得到传感器输出信号与浮子高度(或流量)之间的对应关系,以实验数据为基础, 分别采用拟合曲线法和分段线性修正法得到传感器输出与流量之间的关系表达式。 通过对比实验表明,拟合曲线法测量精度优于分段线性修正法。 此外为减小温度漂移对磁阻传感器输出信号的影响,系统在流量修正前增加了温度补偿环节,提高了系统的测量精度。

浮子流量计是以浮子在锥形管中随流量变化而升降,改变它们之间的流通面积实现测量的体积流量仪表, 又称转子流量计。浮子流量计按材质还可以分为玻璃管浮子流量计、塑料管浮子流量计和金属管浮子流量计。 传统的金属管浮子流量计大都属于纯机械式,通过电磁感应耦合和机械连杆机构,带动指针显示或者远传机构向远端输出。 这种结构虽然在一定程度上提高了测量精度,但是也对机械加工的精度提出了更高的要求,且会因为机械磨损导致测量精度下降。 因此本文设计了一种非接触式测量的智能金属管流量计,通过磁阻传感器将浮子高度的变换转换为电信号传送至微处理器,利用程序预设的数学模型实现温度补偿和流量修正,提高了测量精度并延长了仪表的使用寿命。

1.浮子流量计基本结构

本文设计的非接触式金属管浮子流量计的结构如图 1 所示。 被测流体从锥形管自下而上流动时,浮子受到上升的升力,当浮子受到的上升力与其所受的浮力之和大于浮子的重力时,浮子就会上升,当浮子上升到一定高度时,浮子所受的力达到平衡,浮子最终将稳定在某一特定高度。 浮子在锥形管中的高度与流体通过锥形管的流速(流量)有对应关系。 因此只需测得当前浮子的高度即可得到流量值。

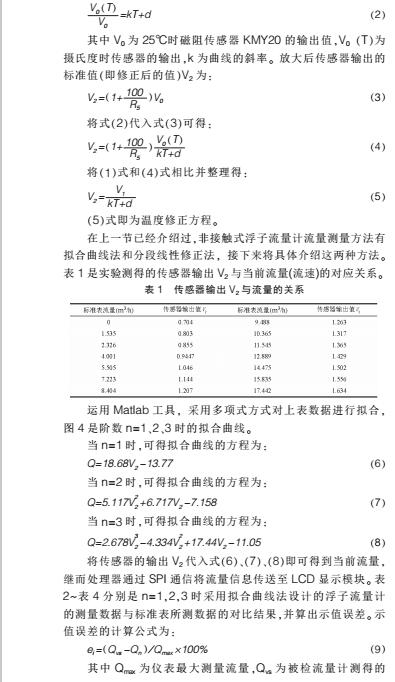

浮子在锥形管中的高度与流体通过锥形管的流速(流量)有对应关系,但由于磁场分布的复杂性,很难通过理论的方法得到浮子高度与磁阻传感器输出值的对应关系,因此本文基于实验数据分别采用拟合曲线法和分段线性修正法近似得出该对应关系。

拟合曲线法是通过实验测得的数据, 得到传感器的输出值与当前流速的关系表达式,因此只需获得传感器的输出值,就可以算出当前的流速。 分段线性修正法是将整个量程划分为若干个段,每段采用不同的修正函数进行流量修正。 本文以管道直径为 80mm、流体类型为液体的条件下进行试验(如无特别说明,后续的实验条件均为此),此条件下的测量范围为 2.5~25m3 / h。由于磁阻传感器(KMY20)的输出受温度影响较大,因此需在流量修正前增加温度补偿环节。

2.测量方法

整个测量过程包括信号获取、温度补偿、流量修正、LCD 液晶显示等环节。

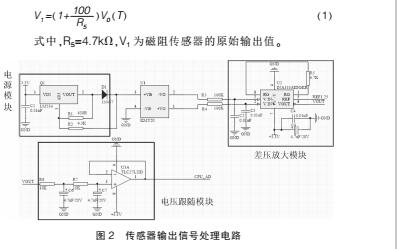

信号采集包括温度传感器输出信号获取和磁阻传感器信号获取,温度传感器的输出信号通过 SPI 方式传送给微处理器,用于对磁阻传感器的输出做温度补偿, 磁阻传感器的输出信号将用于流量计算,经过信号放大处理后直接传送至微处理器。图 2 为磁阻传感器输出信号处理的硬件电路图。包括电源模块、差分放大模块和电压跟随模块。 电源模块采用恒流源给 KMY20 磁阻传感器供电,在一定程度上减小了温漂对传感器输出的影响。 差分模块完成对传感器输出信号的放大处理, 电压跟随模块减小了传感器的输出阻抗。从图 2 可知,经放大处理后,传感器的输出信号幅值为:

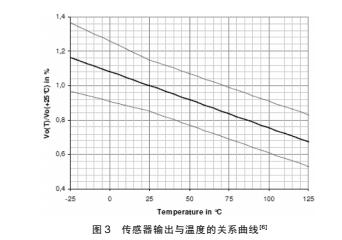

图3是传感器输出信号与温度的关系曲线, 可见在一定范围内,传感器输出信号幅值与温度成反比关系,可以得到:

从表 2~表 4 可知, 以阶数 n=1 得到的拟合曲线计算流体流量,示值误差最大在 2%以上,拟合效果不理想,而以阶数 n=3

得到的拟合曲线计算流体流量时,示值误差在 1%以内,满足测量要求,但由于拟合方程相对复杂,加大了算法的复杂度,使流量计算占用 CPU 时间变长,降低了系统测量的实时性。 所以本设计选择 n=2 时拟合得到的方程来计算流量,不仅满足了系统的实时性要求,而且系统的测量精度也在 1%以内。

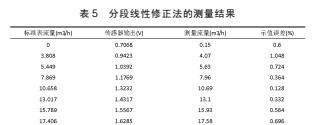

分段修正法将整个测量范围分为 6~12 个段, 每段之间采用不同的线性方程进行修正。 表 5 是采用分段线性法设计的浮子流量计所测流量与标准表所测流量的数据。

对比拟合曲线法(n=2)和分段线性修正法的测量结果可以看出,拟合曲线法的示值误差较分段线性修正法高,所以采用拟合曲线法更利于提高系统的测量精度。

3.结束语

本文设计了一款高性能的智能型浮子流量计, 为保证测量精度和系统的稳定性,在流量计算前增加了温度补偿环节,减少了温度对传感器输出的影响。 分别采用了拟合曲线法和分段线性修正法进行流量修正,实验结果表明,拟合曲线法的测量精度明显优于分段线性法。