为了解决孔口流量计的量值溯源问题,文章设计了一种基于标准表的负压法气体流量标准装置。本装置标准器采用涡轮流量计和气体腰轮流量计,装置采用美国 NI 公司的数据采集系统,可实现压力、温度、湿度、频率、时间等参数的自动采集和各类开关量的控制。实际应用表明,标准装置扩展不确定度优于 0. 5% ,性能稳定可靠,适用广泛。

当前,总悬浮颗粒物是大气质量评价中的一个通用的重要污染指标,它主要来源于燃料燃烧时产生的烟尘、生产加工过程中产生的粉尘、建筑和交通扬尘、风沙扬尘以及气态污染物等经过复杂物理化学反应在空气中生成的相应的盐类颗粒。其中,以可吸入颗粒物 ( PM10) 、细颗粒物 ( PM2. 5) 为特征污染物的区域性大气环境问题日益突出,损害人民群众身体健康,影响社会和谐稳定。

因此,总悬浮颗粒物采样器及标定总悬浮颗粒物采样器的孔口流量计应运而生,其广泛适用于大气环境监测、卫生防疫、劳动保护、科研等单位。我院依据 HJ / T368—2007 《标定总悬浮颗粒物采样器用的孔口流量计技术要求及检测方法》建立该项标准表法气体流量标准装置,解决孔口流量计的量值传递与溯源问题,保障总悬浮颗粒物采样器的性能准确、可靠,以了解大气中总悬浮颗粒物的污染程度,并向有关主管部门提供污染的实际情况,以采取对策。

1.标准装置的组成及工作原理

1.1装置的组成

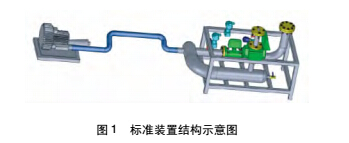

依据 HJ / T368—2007 《标定总悬浮颗粒物采样器用的孔口流量计技术要求及检测方法》,标准装置主要由气源 ( 旋涡风机) 、气路、标准流量计、温度变送器、压力变送器、计时器、控制器和计算机 ( 软件) 等组成,如图 1 所示。本装置标准器是采用重复性和复现性好的、对前后直管段要求都不高的涡轮流量计和气体腰轮流量计,工作时,将被比较、被检定或校准的气体流量计串联在管路中、适合小流量的气体流量计量、检定和校准。在机械接口上面,还配置了跟气象用孔口流量计的连接装置。

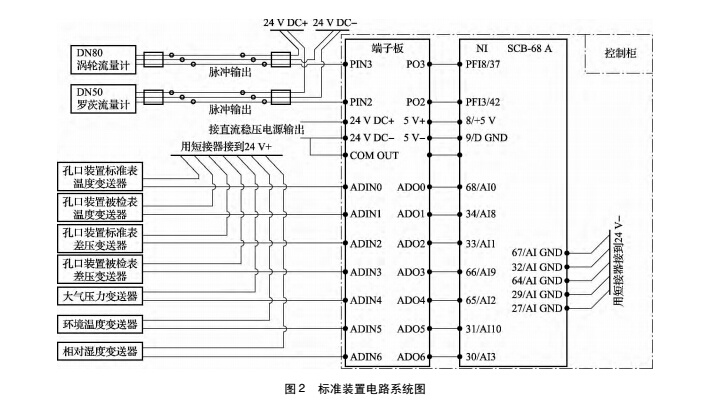

标准装置电路系统图如图 2 所示,整个检测过程采用人机交互,完成数据采集、处理、保存以及试验结果原始记录的打印等。另外,由于工业用电总功率越来越大,大功率用电设备也越来越多,造成电网供电电压不稳定,电源不干净等,从而对一些精密的仪器仪表和控制设备等造成一定的干扰,那么对于计量仪器仪表设备来说,供电电源质量会对计量结果产生不同程度的影响,所以该装置配置了净化电源。这就要求整个装置的供电必须使用来自净化电源的 220 V 交流电。

1. 2 工作原理

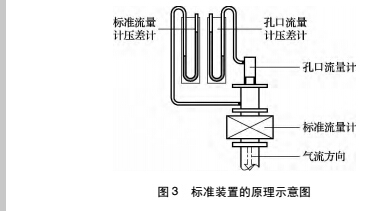

孔口流量计是以伯努利方程和流动连续性方程为依据,当气体流经孔口时,在其两侧产生压差 而这一压差与流量的平方成正比 。本装置的原理示意图如图 3 所示。

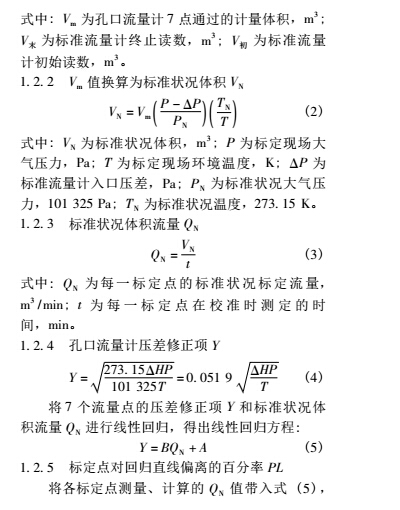

工作时先进行密封性检查,在孔口流量计流量范围内,均匀选取 7 个流量点进行标定。启动抽气泵,调节流量至每一选取点附近,维持流量不变,待标准流量计读数为一整数值时,启动秒表计时,并记录标准流量计初始读数 V初 ,读取并记录标准流量计压差值 P( Pa) 和孔口流量计的压差值 H ( Pa ) ,待标准流量计读数至少增加1 m3 ,终止计时,记录标准流量计终止读数 V末 和测定时间 t( min) 。

重复上述步骤,逐一标定所选 7 个流量点,下面的计算适合每个流量点。

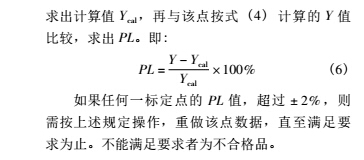

如果任何一标定点的 PL 值,超过 ± 2% ,则需按上述规定操作,重做该点数据,直至满足要求为止。不能满足要求者为不合格品。

2.标准装置的不确定度分析

根据标准装置的工作原理得知该装置合成不确定度主要包括检定标准表装置的不确定度、标准表的不确定度、差压变送器的不确定度、温度变送器的不确定度以及计时器的不确定度 。由于数据采集、信号处理、数据处理及通信不确定度引起的测量不确定度相对于其他各不确定度分量比较小,故忽略不计

2. 1 检定标准表装置不确定度

检定标准表 ( 涡轮流量计、气体腰轮流量计)的气体流量标准装置: 标准表法空气流量标准装置,U = 0. 25% ,k = 2; 则由检定标准装置引入的不确定度分量为 u1 = 0. 12% 。

2. 2 标准表不确定度

检定标准表,需要标定 5 个流量点,得到 5 个流量点各自的平均仪表系数,将仪表系数输入到计算机软件里面,作为仪表线性修正使用依据。因此可判定标准表属于非定点使用,且使用仪表系数。根据 JJG643—2003 《标准表法流量标准装置》中 6. 2. 4. 2 条: 非定点使用的标准流量计,使用仪表系数时:

uh = eK / K × 100%

式中: eK 为用最小二乘法拟合的流量—仪表系数曲线的标准不确定度,1 / m3 ; K 为标准流量计的常用仪表系数,1 / m3 。

然而,标准表的校准结果没有给出仪表系数,而是给出流量点的示值误差、重复性及示值误差的扩展不确定度。因为示值误差的扩展不确定度包含有重复性、检定标准表装置的不确定度,因此,选取流量点重复性的最大值为标准表不确定度,依据校准证书则: 由标准表气体腰轮流量计引入的不确定度分量 u2 = 0. 08% ; 由标准表涡轮流量计引入的不确定度分量 u2 = 0. 10% 。

2. 3 压力变送器不确定度

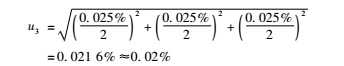

压力变送器测量范围为 0 ~ 3 kPa,校准结果最大允许误差为 ± 0. 025% ,符合 JJG882—2004 《压力变送器》0. 075 级技术要求,本标准装置工作时,有 3 个压力变送器在工作,取 k = 2,则由压力变送器引入的不确定度分量为:

2.4 温度变送器不确定度

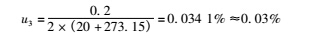

标准装置中温度变送器的测量范围为 0 ~ 40 ℃ ,校准结果显示最大允许误差为 ± 0. 2 ℃ ; 孔口流量计校准环境条件温度为 15 ~ 35 ℃ ,取环境温度为 20 ℃ ,取 k = 2,则由压力变送器引入的不确定度分量为:

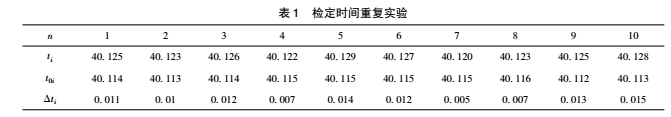

2. 5计时器不确定度

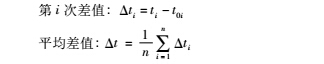

标准计时器与装置计时器同步启停,以一次检定的最短测量时间 tmin 为时间间隔,同步启停标准计时器与装置计时器,读取装置计时器值 ti 和标准计时器 t0i ,完成一次检定。重复进行 n ( n≥10)次检定。

孔口流量计每次检定时间一般设定为 40 ~ 60 s,取一次检定时间 tmin = 40 s,重复进行 10 次实验,如表 1 所示。

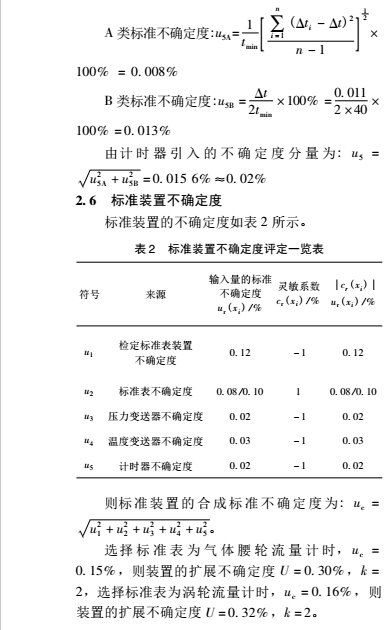

则标准装置的合成标准不确定度为: uc =u21 + u22 + u23 + u24 + u25 。

选择标准表为气体腰轮流量计时, uc = 0. 15% ,则装置的扩展不确定度 U = 0. 30% ,k = 2,选择标准表为涡轮流量计时,uc = 0. 16% ,则装置的扩展不确定度 U = 0. 32% ,k = 2。

3.孔口流量计的检定结果不确定度评定

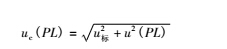

检定结果用标定点对回归直线偏离的百分率 PL 扩展不确定度 U ( PL) 表示: U ( PL) = kuc ( PL) , k = 2。

uc ( PL) = u2标 + u2 ( PL)

式中: uc ( PL) 为 PL 的标准不确定度; u标 为装置的标准不确定度,根据标准表的选择确定; u( PL) 为测量结果 PL 的重复性引入的标准不确定度。

将 7 个流量点的压差修正项 Y 和标准状况体积流量 QN 进行线性回归,得出线性回归方程:

Y = BQN + A。

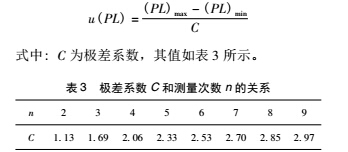

确定回归系数 A、B 后,根据 1. 2 分别对 7 个流量点分别再做 2 次实验,利用“极差法”表示测量结果 PL 的重复性引入的标准不确定度 u( PL) :

一般情况下取测量次数 n = 3,极差系数 C =1. 69。

4.结论

本文主要从标准装置的组成及工作原理进行分析,并分别对装置的不确定度及孔口流量计检定结果的不确定度进行评定,为今后的检定或校准工作提供参考。

但是,目前国内还没有针对孔口流量计进行校准的依据,仅能参考 JJG 640 —1994 《差压式流量计》或 HJ / T 368 —2007 《标定总悬浮颗粒物采样器用的孔口流量计技术要求及检测方法》,不符合量值传递体系的要求。因此,为了规范和指导企业生产和应用,编制 《孔口流量计校准规范》是一件迫切的工作和任务。另外,在评定含有回归方程的不确定度时,也要考虑到相关系数的影响程度,以确保量值的准确可靠。