液体流量计检定系统全自动化的实现

液体流量计检定系统的自动化是将工业生产中的自动检测、信息处理、分析判断、操纵控制的理念及方法引入流量计检定行业中,从而最大限度地解放人力资源、节约管理成本、规范检定工作。

一、检定系统自动化的实现实现检定系统的自动化需要解决以下问题:

(1)泵组及变频器的调节;(2)阀门组的调节;(3)过程数据的处理及分配;(4)参数的学习、分析及整合;(5)检定流程的自动化控制及调整;(6)数学模型的建立;

(7)突发状况的预判及处理。

前 4 项用于系统自动调整检定中的流量点并判断调整后的流量是否适于检定工作,此项是整个自动化检定中的重点和难点,后面将逐一解释,(5)、(6)项用于完成预定的检定过程,最后一项用于保障检定设备的安全。

1.泵组及变频器的预设

我们所选取的设备为一拖多模式,即一台变频器拖动若干台泵。 这种模式下需要系统能够根据所预设的流量点, 自动确定需要的泵组合及各泵的工作状态.实现这一预期需要 4 个前提,即泵的流量特性、泵组合的确定、变频的动态调整,以及泵组实际流量特性修正。

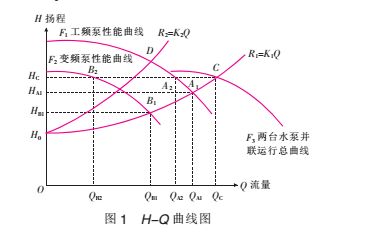

根据每台泵的 H—Q 曲线可知其在系统中的最大出水量,如图 1 所示,以此作为依据使用排列组合方式确定所需流量点的泵组合方式,此时将得到一个初步的泵组合。 根据泵组最大出水量、单台泵最大出水量、 设定流量的差值关系确定需要变频调节的泵,同时由于变频输出与泵转速之间为线性对应,确定变频输出的数值。 至此,为流量点的调节制定了初步泵组控制方案。

值得注意的是,泵组的实际出水量与其理论值之间存在差异, 所以应将这种差异代入其流量特性的修正中, 实际操作时应根据其实际特性调整泵组初步控制。

2.阀门组的调节

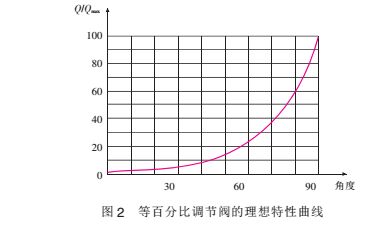

流量调节中另外的重要一节是对调节阀组的调节, 即通过对管道特性的改变实现流量改变的目的。为实现调节阀全程范围内的平稳和可调性,选择等百分比调节阀。 图 2 为等百分比调节阀的理想特性曲线,即两端压差不变的情况下的特性曲线。 在实际应用中并不存在理想情况, 所以需要对此曲线作出修正,但其总体走向不变。

实际应用中为节省成本多使用标准表组(如实验对象),每台标准表后安装独立调节阀用于流量调节,由此形成应用中的调节阀组调节。 在多调节阀的调节中,每台调节阀开度的改变都会引起上下游压力及各管线流量的变化,各管线流量的分配理论上与其管径成正比,但由于不同口径调节阀及管线铺设所产生的局部压力损失不同,各管线实际流量分配与理论值存在出入,需要在调节阀开度算法内调整这种差异。

3.过程数据的处理及分配

(1)调节参数的分配及调整

单一的泵组或调节阀组的调节并不能快速、准确地达到预设流量, 需要合理分配两项调节的权重,进行组合调节。 系统将实际流量与设定流量的偏差范围分为 3 级,其范围依次缩小,各范围随系统运行状况自动调整,其初值建议取 10%、5%、1%。

这一过程中,调节阀、泵的选择和调整遵循 3 个最小原则,即设备增减数量最小,设备调节量最小,流量波动最小。

(2)流量稳定性的判定

对大部分被检表而言, 实际流量与设定流量之间的偏差进入 5%范围内即可符合规程要求,系统将此范

围默认为 1%(可动态调整),能够更加贴近用户的实际需求。 流量进入这一范围(即第 3 级调整范围)后,计算一段时间内所采集的流量点的方差,判断其稳定状态。

(3)调节死区的处理

在实际流量的调节过程中存在一定数量的死区,这是由调节机构本身性能及检定设备整体结构所引起的不可控因素。 正确应对死区可以提高流量调整速度, 同时避免逻辑判断进入死循环而导致程序崩溃。对于调节中的死区可通过调整控制权重和提高容错机制处理, 在第一级流量范围内首选调整控制权重,后两级尤其是第 3 级范围内应以提高容错机制为主。

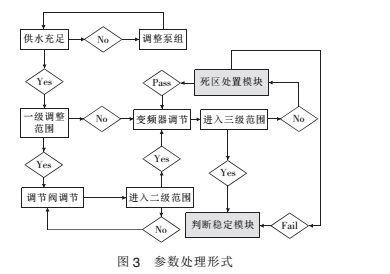

4.参数的学习、分析和整合参数的自学习、自调整是基于人工神经网络控制

(ANNs)的一种控制方式 ,并行 、容错 、自我学习是其与传统控制方法的最主要区别,如图 3 所示。 系统只设置最基本的控制总则,在基本规则的框架内,系统通过在运行中不断地采集、 分析过程数据和行为,对其最初的控制参数进行分类、优化。 除必要算法和模型外,在流量调节中不使用固定算法,而是将采集、处理过的过程数据和设备行为作为独立单元存储。 通过试运行阶段的磨合,积累大量的数据单元,在正式使用时,通过对现场数据和行为的分析,选取最佳的单元组合,同时记录经调整后的过程数据,选择增加或更新数据、行为单元。 在运行一段时间后,控制系统与设备间将达到最佳契合度,并且由于其关键参数一直处于持续的优化调整中,所以其控制性能并不会因设备性能、状态的改变而下降。 同时由于系统采用可调整的容错机制,能够有效避免由于设备性能所引起的

控制死区、系统崩溃现象。

5.检定流程的自动化控制和调整除必要的仪表基本信息和系统不能够直接采集的环境信息外,检定过程所需涉及的过程参数、流程控制、数据处理、设备保护均应作自动化处理,使系统能够在无人状态下自动完成。

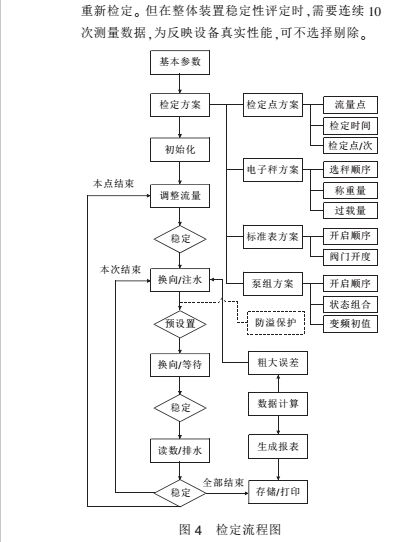

针对具体的检定需求,系统需根据用户所选择的检定方法和被检表种类、准确度、信号等自动调整检定方案和自动检定流程。 以采用静态质量法的脉冲类电磁流量计为例,其检定流程如图 4 所示。

检定流程中所涉及的大部分功能都以模块化方式设计,可以根据实际需求选择是否开启,以增加系统的灵活度。 比如在一般检定中,为得到更好的检定数据,可选择剔除粗大误差,或对产生粗大误差的点.此外,检定自动化并非不允许人为操作,系统在设计上具备手/自动两种模式, 手动模式的存在有利于实验性项目的开展。

6.测量模型的建立

作为流量计检定领域的行业软件,系统对被检表的误差、重复性、准确度等数据的计算和判定都需要遵循现行国家计量检定规程。 其测量模型的建立应严格遵循施行中的计量检定规程,同时考虑到规程的不定期更新,更需预留更新接口。 所以测量模型的建立应以规程号为分类依据独立编写(虽然很多隶属不同规程的流量计其计算模型是相同的)。

7.突发状况的预判及处理系统需要考虑在检定过程中可能出现的突发情

况,如采用静态质量法时的溢水、开关阀门失灵等情况。 对此需要实时处理过程中的数据,预判可能发生的危险,并及时作出调整。 对于来不及调整或已经发生的突发状况,需要启动紧急措施,避免或减少由此而产生的不良后果。

以质量法时的防溢出为例,当实际流量、设定检定时间、称重罐允许容积配比不当时(即 Q×t>V),将出现罐内水溢出情况。 为避免这一情况的发生,系统实时监视流量的瞬时波动和一段时间内的平均值,参考设定时间提前估算出检定时间内的总流量范围,当其风险比例超出允许范围后,将根据具体情况选择缩短时间,暂停检定,调整流量等不同的应对措施。 预判应对能够消除绝大部分的危险因素。 如果由于外在原因预判失败,将进入紧急应对模式,此时应及时开通旁路和泄水通路,消除或减少由此引起的不良后果。

紧急应对模式解决问题后需要自动回复正常状态,同时将此次处理操作记录在案。

二、结束语

检定系统的全自动化能有效降低使用者的管理和人力成本,减少检定工作中由于人为因素而增加的不确定因素,有利于检定工作的高效、公正。 但也应注意到, 全自动系统对检定设备的硬件要求相对较高,需要配备相应的信号回馈机构和较高性能的调节机构才能保证其高效稳定的工作。 在成本与性能之间如何平衡也是需要我们进一步研究的问题。