一体化体积修正型燃气流量计压力测试及不确定度评定

流量传感器与体积修正仪的计量准确与否将对燃气流量计的计量准确度产生影响,目前我国燃气流量计的检定/校准对象主要是流量传感器部分,没有针对体积修正仪进行检定/校准方面的标准。本文阐述了一体式体积修正型燃气流量计在不拆卸的情况下进行的压力测试以及测量结果的不确定度评定,有效地解决了一体式流量计的压力测试难题,满足了市场需求。

引言

一体化体积修正型燃气流量计在考虑了流体的可压缩性基础上增加了压力传感器、温度传感器部分,所以由流量传感器、压力传感器、温度传感器和体积修正仪四部分组成并合为一体[1]。体积修正仪接收流量传感器的脉冲信号以及温度传感器和压力传感器模拟信号,通过数学模型计算出天然气标准参比条件下的累积体积流量,并存储和显示标况瞬时流量和标况累积体积流量。流量传感器与体积修正仪的计量准确影响着燃气流量计的计量准确度,目前我国燃气流量计的检定/校准对象主要是流量传感器部分,没有针对体积修正仪进行检定/校准方面的标准和设备能力。由于国外进口的分体式流量计体积修正仪部分可拆卸,可参照JJG1003-2005《流量结算仪检定规程》[2]开展校准工作。因一体式体积修正型燃气流量计的基表和体积修正仪拆卸复杂更涉及到燃气安全等因素,致使体积修正仪部分测试没有有效的方法和手段。江苏省质量技术监督气体流量计量检测中心在综合考虑温度压力对标况流量影响的基础上,决定解决压力部分的测试难题,于是研制了流量仪表耐压安全与压力测试全自动检测装置。本文主要阐述了一体式体积修正型燃气流量计在不拆卸的情况下进行的压力测试以及测量结果的不确定度评定。

1 .一体式体积修正型燃气流量计的压力测试

一体式体积修正型燃气流量计的压力测试工作在流量仪表耐压安全与压力测试全自动检测装置上展开。该装置的主要技术参数有:可测试的燃气流量计口径为 DN(15-200)mm;最高试验压力为 6MPa;精细调节阀的调节细度为 50Pa;三块量程分别为(0-0.4)MPa、(0-1.6)MPa、(0-6.0)MPa,准确度等级为 0.05 级的数显压力传感器作为标准。

1.1 装置工作原理

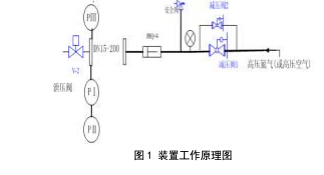

装置由硬件部分、软件部分和机械部分组成。机械部分主要起到支撑、装夹、密封、手动切换量程通道等作用;硬件部分主要包括整体设备供电、精密调节阀、标准压力传感器、电器控制等;软件部分主要包括数据采集、数据计算、生成报表、控制调节等。装置工作原理图见图 1。

装置工作原理如下:首先通过高压氮气瓶或高压空气储气罐提供足够测试用的气源,由减压阀 1 或减压阀 2 完成降压处理后进入测量工位内;系统工作时,电磁阀打开,反馈压力传感器的阀门打开,标准压力传感器的阀门打开;然后通过软件调整到预定压力后电脑切断所有阀门,此时被检压力传感器和标准压力传感器串联在同一管道中,两者承受压力一致。标准压力传感器的信号输出通过软件系统采集到工控计算机直接显示。通过比较法计算并显示被检压力传感器的最大示值误差。其中量程切换阀门根据被检压力传感器的量程选择标准压力传感器;电磁阀主要是保证测量段成压力稳定。

1.2 装置控制系统

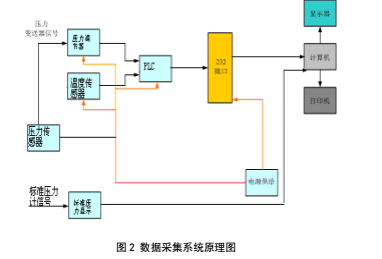

装置控制系统采集标准压力传感器信号后通过 RS485 通讯协议传输给运算及合成系统,再由上位系统转换成 RS232协议经串口通讯以及通讯协议将标准压力信号传送给计算机,计算机通过软件进行协议内容读取转换成可读取的数值。装置中有多路压力及温度传感器,传感器为两线制模拟信号方式,其中这些压力传感器是为调节服务的,在软件上选择不同的测试量程,计算机根据软件上的选项经过 RS232 及 RS485 协议的转换传输给 PLC,经过 PLC 的控制软件选择相应的压力传感器,使调压器能够有相应的压力反馈信号,根据压力信号调压器进行开度(压力)的调节,硬件切换完成通过 PLC 的扩展数据采集模块将压力及温度信号再通过 PLC传送给计算机。

系统软件通过燃气流量计的通讯协议将 PLC 及其他连接计算机并需要读取控制仪表进行连接。设备连接成功后通过程序内的设置控制部分,使设备能够控制到满足实验要求状态,然后进行测试,再通过数据采集部分完成数据读取。通过软件内部进行对数据的处理达到完成压力测试的目的。

2 .一体式流量计压力测量不确定度评定

生产厂家给出的一体式体积修正型流量计的压力传感器全量程准确度等级为 0.2 级,JJG875—2005《数字式压力计检定规程》中规定准确度等级为 0.1 级及以下的压力计校准点不少于 5 点(含零点),所选取的校准点应较均匀地分布在全量程范围内,压力计校准循环次数为一次。示值校准前应做 1-2 次升压试验,校准时升压或降压应平稳,避免有冲击和过压现象,在各校准点上应待压力值稳定后方可读数,并做好记录。装置控制系统会根据被检压力传感器的量程选择标准数字压力计、校准点及校准循环次数,并开展测试工作。

2.1 数学模型的建立

将被检压力传感器示值与标准压力传感器示值进行比较,每一检定点的示值误差用下式表示:

DP = PR - PS

式中: DP —被检压力传感器测试点示值误差,(Pa) pR —被检压力传感器测试点示值,(Pa)

PS —标准压力传感器示值,(Pa)

2.2 不确定度传播率

由方差和传播系数:

= ¶DP = c(PR ) ¶PR 1

![]() c(PS ) = ¶DP = -1

c(PS ) = ¶DP = -1

¶PS

得出合成不确定度:

![]()

u(DP) = ![]()

![]() u 2 (PR ) + u 2 (PS )

u 2 (PR ) + u 2 (PS )

2.3 标准不确定度评定

压力传感器的测量不确定度主要来源(1)标准压力传感器引入的不确定度 u(PS )

标准压力传感器准确度等级为 0.05 级,在 6000kPa 时

最大允许误差为±2kPa,设为均匀分布, k = | ||||||

3 ,所以: | ||||||

u(PS ) = | 2 | = 0.019% | ||||

6000 3 | ||||||

![]()

![]()

(2)测量重复性引入的不确定度 u(PR )1 在同一测量条件下,用标准压力传感器对被检压力传感

器在 6000kPa 处进行重复测量 10 次,检定所得压力分别为(单位:kPa):

5998.5、5999.1、5998.2、5999.7、6000.3、6001.4、6002.1、6001.9、6000.8、6001.8

得 到 标 准 偏 差 为

= 1.449 =

u(PR )1 6000 0.024%

(3)被检压力传感器显示部分分辨率引入的不确定度

u(PR )2

压 力 传 感 器 显 示 部 分 分 辨 率 为 0.1kPa ,a=0.1/2=0.05kPa,在区间内可认为服从均匀分布, k = ![]()

![]() 3 ,取 检 定 时 常 用 压 力 1500kPa , 所 以 :

3 ,取 检 定 时 常 用 压 力 1500kPa , 所 以 :

![]()

u(P ) | = | 0.05 | = 0.0 0%2 | |||||

2 | ||||||||

R | 1 | 5 | 03 0 | |||||

![]()

(4)采用大气压力值时数据修约引入的不确定度 u(PR )3 在采用大气压压力值数据修约时,按 0.05kPa 进行修约,

在区间内可认为服从均匀分布, k = ![]()

![]() 3 ,取检定时常用压力

3 ,取检定时常用压力

![]()

1500kPa,所以: u(PR )4 = 0.05 = 0.002% 1500![]() 3

3

![]()

![]()

(5)环境温度变化引入的不确定度 u(PR )4 由环境温度要求(15~25)℃产生的温度变化引入的误

差为 0.05kPa,a=0.05/2=0.025kPa,在区间内可认为服从均匀分布, k = ![]()

![]() 3 ,取检定时常用压力 1500kPa ,所以:

3 ,取检定时常用压力 1500kPa ,所以:

![]()

u(P ) | = | 0.0 2 5 | = 0.0 0 1% | ||

4 | |||||

R | 1 5 0 0 3 | ||||

![]()

2.4 扩展不确定度的评定

![]()

u(DP) = ![]()

![]() u2 (PR ) + u2 (PS )

u2 (PR ) + u2 (PS )

![]()

![]()

![]() u2 (PR )1 + u2 (PR )2 + u2 (PR )3 + u2 (PR )4 + u2 (Ps )

u2 (PR )1 + u2 (PR )2 + u2 (PR )3 + u2 (PR )4 + u2 (Ps )

![]()

![]() (0.019%)2 + (0.024%)2 + (0.002%)2 + (0.002%)2 + (0.001%)2

(0.019%)2 + (0.024%)2 + (0.002%)2 + (0.002%)2 + (0.001%)2

0.031%

![]()

![]()

被检压力传感器测量结果的扩展不确定度为

U=k u(DP) =2×0.031%=0.062%,(k=2)。

3 结论及展望

燃气类能源计量仪表广泛应用于天然气能源贸易结算,如果不能对计量仪表关键技术指标作出有效评价,将会造成贸易计量的失准,进而造成贸易结算有失公正、能源计量有失准绳、节能减排有失基础。为解决一体式体积修正型燃气流量计压力传感器拆卸难的问题。中心研制了流量仪表耐压安全与压力测试全自动检测装置,其在功能和技术指标方面达到了测试要求满足市场需求,为流量计生产厂家提供型式评价试验的技术基础,也为解决天然气能源贸易纠纷提供了技术保障,有极强的推广示范意义。