为提高科氏流量计的精度,对科氏流量计的精度与科氏传感器的应力进行了研究。从科氏流量计的原理及结构出发,分析了应力与零点稳定度的关系,发现各种不平衡的残余应力给科氏传感器的零点稳定性带来了严重影响。采用热时效、振动时效两种方法对两台标定不合格的传感器分别进行处理,将两台流量计的精度均从 1 级提高到了 0. 1 级。焊缝的应力检测及传感器标定结果表明,处理后的焊缝残余应力得到降低与均化,科氏传感器的零点稳定度及精度得到显著提高。将该方法推广到大量的科氏传感器上,得到了非常好的应用效果。该方法既提高了科氏流量计的精度,又缩短了生产交货周期,大大提升了生产效率与产品质量。该方法同样适用于提升具有复杂机械结构的传感器的稳定度及精度。

0.引言

科氏流量计在石化行业的应用非常广泛,很多用户针对科氏流量计在应用过程中由于零点漂移造成的计量误差,提出了一些纠正办法,如通过在工况状态下对科氏流量计进行零校准,来消除由于工况状态的温度、压力、安装等因素与检定状态不同所引起的零点不同而带来的计量误差。对于不同的工艺压力与检定压力,则采用带有压力补偿的流量计,通过输入工艺压力来修正计量误差。选取合适的流量范围,无应力安装,确保液体充满流量计振管; 设置足够的背压防止液体汽化; 定期进行零点检查和调整; 远离泵房及振动源、加强工艺管道的固定与支撑,避免电磁干扰 等方式减小因零点不稳定带来的误差。这些方法都使科氏流量计得到了广泛的应用。

也有从科氏传感器本身考虑,优化设计定距板、分流器、外壳,提高零点稳定度,减小因零点造成的计量误差 ; 从制造工艺、零点稳定性角度分析了传感器上非对称布置的驱动器、信号检测器以及集中质量对误差的影响 ; 但是鲜有从制造角度研究各种残余应力对计量精度的影响。石化行业对用于贸易交接计量的高精度( 0. 1 级) 科氏流量计的需求越来越多,因此提高科氏流量计自身的零点稳定度及精度越来越重要。

1.科氏流量计工作原理及组成

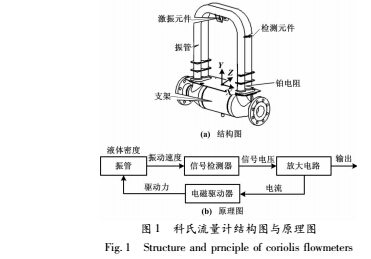

科氏流量计是基于科里奥利原理的质量流量测量仪表,由传感器和变送器两部分组成。科氏流量计的结构与原理如图 1 所示。

传感器主要由支架、振管、激振元件、检测元件、铂电阻组成。两根振管在激振元件作用下绕 X 轴沿相反方向振动,当振管中有流体流过时,振管中进、出口段的流体受到相反的科氏力的作用,科氏力反作用于振管,使振管发生绕 Y 轴的扭转振动。安装在振管两侧的检测元件检测到相位不同的两组信号,这两组信号的时间差( 或相位差) 与流经传感器的流体的质量流量成正比; 振管绕 X 轴振动的频率随流体密度的变化而变化,由此可计算出流体的质量流量和密度。安装在振管上的铂电阻可间接测量流体的温度,据此可对流体的流量和密度进行修正。变送器由振管一侧的信号检测器、放大电路、电磁驱动器等共同构成一个正反馈回路,以维持传感器系统的振动。

2.应力与零点稳定度

科氏流量计的流量由传感器进出口段的检测信号的时间差或相位差与零点的差值计算得到。在零流量时,对流量计作零校准,得到流量计的零点; 而在零校准之后,尽管流量计内介质是静止的,但零点仍在变化,流量计仍显示瞬时质量流量,且随着时间和温度的变化而波动。波动的幅度越小,说明流量计的零点越稳定,零点波动对流量计计量误差的影响就越小,流量计的性能也越稳定。通常用零点稳定度反映零点波动的幅度。科氏流量计的零点由变送器和传感器两部分的零点组成。变送器的零点漂移主要是由于电子元件因温度、时间变化产生漂移而造成的。传感器因介质温度、压力及密度变化和不良安装引起的安装状态变化导致振管应力变化,进而产生零点漂移。该漂移是构成流量计零点漂移的主要成分。这些因使用过程中的外部因素导致的零点漂移,可以通过重新零校准降至最低 ,但前提是流量计在稳定的性能参数、安装及外部条件下,自身的零点稳定度很高。

零点稳定度是科氏流量计的一个非常重要的性能指标。不同厂家的产品,其零点稳定度指标各不相同。因此,看似标称精度相同的流量计,实际的流量误差并不相同。不同产品在长期使用或不同工况下的误差表现更是千差万别。因此,对科氏流量计的不稳定因素的研究发现,提高零点稳定度是提高科氏流量计计量精度的最重要的途径之一。

传感器自身的零点稳定度,在传感器出厂时就已基本确定,对设计制造过程中的各种与零点稳定度有关因素的恰当设计、选材与工艺处理是保证传感器零点稳定度的关键。

制造过程会产生机械加工应力、装配应力、焊接应力等各种应力。在制造完成后,内部残余的不平衡或不稳定的应力随着外界因素及时间而缓慢变化,造成传感器零点的长期不规则波动,必须采取措施快速完成这个过程,否则将严重降低流量计的精度与量程范围,影响产品的按时交付。

3.残余应力稳定化处理

3. 1 热时效处理

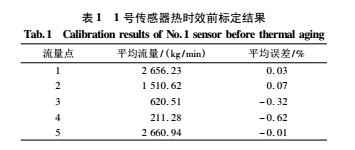

2 台第一次标定精度为 1 级的传感器进行试验研究。1 号传感器第一次与变送器配标,标定前后的零点变化较大,最大误差为 0.62% 。1 号传感器热时效前标定结果如表 1 所示。

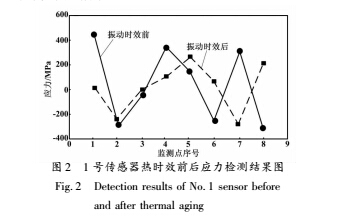

对该传感器进行热时效处理,即按照特定的工艺曲线进行真空加热。1 号传感器热时效前后应力检测结果如图 2 所示。

处理前,利用无损检测 X 射线应力检测方法,对其振管与支架结合部的焊缝应力进行垂直检测,检测点1 ~ 5与检测点 6 ~ 8 分别位于同一根振管的进口处与出口处,检测点 2、7 位于焊缝中心,检测点 1、3、6、8位于焊缝边缘处,检测点 4、5 位于距焊缝两侧热影响区约 3 mm 处。

热时效处理后再次标定,标定前后的零点几乎没有变化,最大误差由之前的 0. 62% 降到了 0. 1% 。1 号传感器热时效后标定结果结果如表 2 所示。

3. 2 振动时效处理

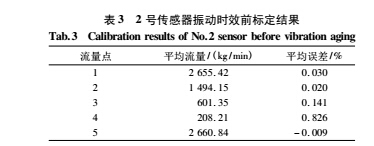

2 号传感器第一次与变送器配标,标定前后的零点漂移较大,最大误差为 0. 826% 。2 号传感器振动时效前标定结果结果如表 3 所示。

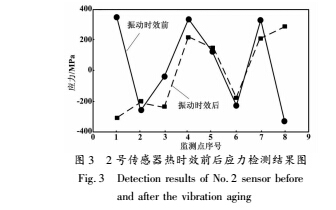

对 2 号传感器进行振动时效处理,即将传感器置于振动台上,按照特定的振动时效工艺对其进行振动时效检测。传统的方法是将传感器与变送器连接通电,使传感器在其工作频率下振动,用时约 2 天至 2 个月,甚至更长。处理前后分别对其振管与支架结合部位的焊缝进行应力检测,检测点位置与 1 号传感器相对应。2 号传感器热时效前后应力检测结果如图 3 所示。

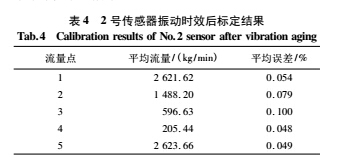

同样,对该传感器进行振动时效处理后再次标定,标定前后零点几乎没有变化,最大误差由之前的0. 826% 降到了 0. 1% 。2 号传感器振动时效后标定结

果结果如表 4 所示。

采用同样的方法,对另外几台传感器也进行了处理。应力检测数据表明,焊缝的残余应力峰值下降,结构应力得到均化。振动时效对提高大型焊接结构件的尺寸稳定性也十分有效 。标定结果表明,传感器的零点稳定度明显得到改善,计量精度大幅提高。

4.结束语

采用热时效或振动时效的方法对传感器进行处理,传感器内部的残余应力可以迅速得到降低与均化,提高了传感器的疲劳寿命。该时效方法既缩短了生产周期、提高了生产效率,又使传感器的零点稳定性得到显著改善、计量精度大幅提高、量程范围得到扩展,为科氏流量计大批量用于贸易交接计量提供了保证。同时,该时效方法也可用于类似的较复杂的机械结构传感器的稳定化处理。