气液同采气井和伴生气井的气液计量准确性是目前面临的一大难题,XF - 2005Ⅲ两相流量计采用多管束旋流分离器将气液两相进行高效分离,分别利用孔板流量计和楔形流量计实现气液在线计量,并具有液相测量补偿和含水率测定功能,大大提高了计量精度,同时计算机模块可以实现计量数据的直读和存储,有利于后期分析。现场应用表明,气的计量误差小于 2. 29% ,液的计量误差小于 2. 33% ,满足现场需求。

在油气井的地面测试工作中,地面流程通常采用两相分离器对产出的气液进行分离,液体进入计量罐,利用人工检尺方法进行计量,气体进入测试管线,通过孔板流量计进行求产,针对含水井,在流程取样口处取样化验确定含水率。以上工作的不足之处在于人员投入多、工作量大、设备费用高、计量误差大,不利于油田的资料录取和动态分析。尤其是对于一些气液产量较低或气油比较高的油气井,更是无法进行准确计量。XF - 2005III 型两相流量计采用了高效分离装置、气液平衡可调节三通阀及密度法测油含水装置,在测试过程中不更换任何传感器和相关部件的情况下,均可很好地解决低产量油气井计量、大气量油井的气液分离及油含水测量等问题。

一、结构组成

XF - 2005III 型两相流量计应用分离与非分离相结合的技术,气液在装置内部实现分离,计量完成后可混合在一起进入输送管网,该装置适用于单井气、液两相流体介质的分别计量,可以取代传统的测试分离器。

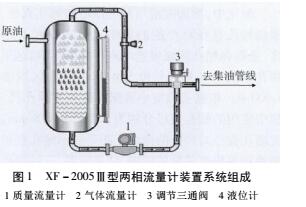

XF - 2005III 型两相流量计装置系统主要由过滤器、多管束气液分离器、液位计、气体流量计、温度及压力传感器、流量计算机、电动调节三通阀、质量流量计和差压式液位计组成( 见图 1) 。

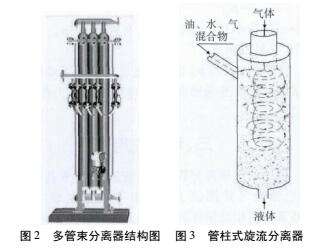

1. 多管束旋流分离器

XF - 2005 Ⅲ型两相流量计的核心装置是多管束分离器( 见图 2) ,它是由 N 个单管管柱组成,这 N个单管组成的管束被环形管所环绕; 另一方面每个单管管柱顶部与总气管连接到气相出口,每个单管管柱底部与总液管连接到液相出口。天然气凝析液通过总入口进入环形管,由环形管垂直向下经开关切向进入每个外围单管容器进行旋流分离。

每个单管管柱的分离原理为: 利用旋转气流所产生的离心力将液体从混合流体中分离出来的装置 ( 见图 3) 。在分离罐中混合流体的绝大部分沿器壁呈螺旋状由上向下向圆锥体底部运动,形成下降的外旋含液气流,在强烈旋转过程中所产生的离心力将密度远远大于气体的液体甩向器壁,液体一旦与器壁接触,便失去惯性力而靠入口速度的动量和自身的重力沿壁面下落。每个单管管柱上部设置有捕雾器,用来进一步提高含液天然气分离效率。

多管束管柱式旋流分离装置的优点:

( 1) 传统单管旋流分离效果对流速有一定要求,当流量降低时分离效果也降低,而组合式多管束旋流分离器可根据现场流量负荷的大小来确定打开或关闭管束的数量,使管束中保持合适流速,分离达到最佳分离效果。

( 2) 多管束旋流分离器具有足够的容积,克服了分离后的液相沉降时间短,二次分离效率低的缺点。

( 3) 多管束分离装置可大大提高分离能力,如24 管束分离液量可超过 300 t /d、气量 30 000 Nm3 / d,远高于常规单管束旋流分离。

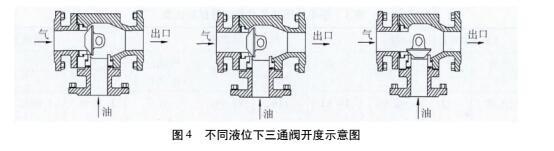

2. 电动调节三通阀

根据不同的液位高度,通过差压液位传感器传送,电动调节三通阀执行不同的开度( 见图 4) ,使得液位被控制在设定的范围内,以免出现液路窜气和气路窜液,同时可以保证小流量准确计量。

3. 液体流量计

该装置液体流量计采用的是质量流量计,计量前在计算机系统中设定液位上限、下限值,计量开始后,计算机通过指令控制电动调节三通阀关闭液路,当单管液位超过下限值后,液路缓慢开启一定开度,流经质量流量计进行计量。按设定时间完成计量后,将质量流量计计量的液体量和管束残余液体量进行折算,即可得到每天的产液量。

4.气体流量计

气体流量计采用改进后的孔板流量计 ( 见图5) ,该流量计除了用来测量气体的流量,同时还可以利用气体中含有液体时孔板会产生差压脉冲这一固有特性对气体中带走的少量液量进行二次测量。

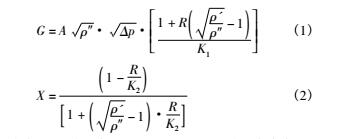

气液两相流通过孔板时,在孔板两侧中存在着差压噪声,即差压脉冲。这种噪声是两相流流动的固有特性,与两相流的流量质量、含气率密切相关。经过气液两相流测量工程试验,应用一块标准节流孔板配以差压变送器、压力变送器、温度传感器,可以根据差压测量平均值及其方差,计算出天然气和原油两种介质的流量。其计算公式如下:

式中: G—质量流量,t/h 或 kg /h; X—质量含汽率,即天然气所占百分比; A—孔板常数,由管道直径,( 值等所确定; p—测量差压平均值,kPa; R—差压脉动( 方差) 与差压平均值之比; ρ'—油密度,kg /m3 ;ρ″—天然气密度 kg /m3 ; K1 —经验常数; K2 —经验常数。

5. 计算机系统

计算机系统也是该装置最重要的组成部分,主要功能是实现装置的计量、自动控制以及小流量控制界面可显示气液日产量、油含水、气液流量累积、温度、压力、测量时间,并保留各参数数据、记录曲线。

二、工作原理

气液两相混合物首先流经过滤器过滤后,再进入高效分离器,分离器分离出液相和气相。气相部分由纯气相或含液气相经顶部流出,通过孔板差压噪声法对气相进行测量和对含液气相中的液相进行二次测量。液体经质量流量计由计算机系统计算并显示液量,分离器上装有液位变送器,通过电动调节三通阀用来控制平衡液位平衡,使管束内液位保持在一定范围内。手动输入油、水密度值,可以利用密度法测定原油含水率。

油含水计量一直是油田单井计量难题,本装置使用的是密度法,由质量流量计提供精度达 0. 000 3 g /mL 混合密度信号输出,保障了低系统误差。密度法测油含水原理如下:

式中: A—含水百分比; ρ混 —混合体密度; ρ水 —水密度; ρ油 —纯油密度。

这里的 ρ水 和 ρ油 在多相流量计算机手动输入,要求用户提供准确密度,另通过温度和压力作温压补偿。

三、现场应用

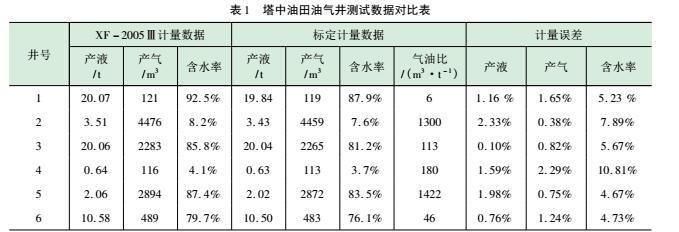

塔中油田单井多数存在产液量高、含水高、气油比高,给油气井测试工作带来了一定困难,XF -2005Ⅲ型两相流量计装置的引入成功解决了常规两相分离器测试求产的局限性。通过对塔中 6 口油井进行测试,分离效果良好,数据精度高( 见表 1) ,数据采集简单方便,极大提高了测试效率。

四、结论

( 1) XF - 2005III 两相流量计具有气液计量精度高,并具有相测量补偿和含水率测定功能,能连续在线计量,相关数据既可直读也可存储。

( 2) XF - 2005III 两相流量计具有测量范围宽,在测试过程中不更换任何传感器和部件均可满足测量,24 管束分离液量 0. 5 ~ 300 t /d,气量 1 000 ~ 30 000 Nm3 /d,油气比 1 ∶ 10 000 的高量程比,如有更大产量根据不同的情况增加管束数量即可。

( 3) 现场应用表明 XF - 2005III 型两相流量计克服了常规两相分离器测试求产的局限性。