孔板流量计在煤矿瓦斯抽采计量中有广泛应用,但在多个煤矿并未得到正确的使用。为解 决因人为或技术原因导致孔板流量计在使用中存在的问题,通过对孔板流量计在选型、安装、计算 及维护各环节存在的问题予以分析,明确了正确的使用要求。引导使用者正确使用,促进孔板流量 计在瓦斯抽采计量中得以准确计量。

瓦斯抽采准确计量是瓦斯抽采达标评价的前 提。由于抽采环境极端恶劣,高尘、高湿、高负压,多 数瓦斯流量传感器使用中存在种种问题,常常需要 进行现场比对,而孔板流量计是最传统的现场比对 基准。通过煤矿瓦斯抽采检测计量仪器的技术应用 及研究,在流量传感器应用过程中,发现孔板流量 计因其结构简单、性能稳定、操作方便,在煤矿瓦斯 抽采检测计量领域得以普遍应用,应用其他检测流 量的传感器时还常常以孔板测量结果作为基准。 在煤矿瓦斯抽采计量领域,煤矿普遍选择标准孔板 作为瓦斯抽采流量的计量手段,目前多依靠人工定 期观测“ u ”型差压计的差压水柱高度、用光学瓦检 仪检测瓦斯浓度、用“U”型差压计的差压水银柱高 度测量负压、用气压表测量当地大气压、通过公式 人工计算管道瓦斯标况流量。但多个用户因种种原 因,并不能正确使用孔板流量计测量瓦斯流量,致 使测量结果误差特别大,无法与其他测量方式对 比,根本不能作为检测结果计量瓦斯流量。常见 问题有孔板选型、孔板制造、孔板安装位置选取和 安装不符合要求、孔板计算等4类。

1.孔板在选型中的问题

常见孔板流量计的量程比为1:3~1:4。在此之间 的流量值测量准确性相对高。低于测量下限孔板自 身误差和人工读取误差加大,高于测量上限,孔板 自身误差加大,同时流体流过孔板的永久压力损失 随流体的速度平方急剧增大,导致抽采效率降低, 能耗加大。人工孔板的理想水柱高差为10~100 mm。孔板生产商常常通过调整孔板开孔比控制水柱 高差范围。

用户在选择孔板时,如果不清楚选型原则,将导 致要么在孔板的测量下限,要么在孔板测量上限,严重影响计量准确度。

因此选择孔板需要根据检测的流量大小设计合 适的水柱差压范围。煤矿瓦斯抽采水柱差压一般靠 人工观测,常以mm为分度值,即肉眼能分辨的刻度 线为毫米。由于瓦斯抽采流量是随时波动的,加之 玻璃管内水柱液面为凹面,所以水柱高差顶多能估 读到小数点后1位。因此5 mm以下的水柱高差应 避免作为计量依据。

事实上,多个煤矿用户因选型不当,或实际瓦斯 抽米量比预期小得多时,孔板水柱高差在0~1 mm, 甚至在0.2 mm以下,观测工直接把水柱高差计作1 mm。 导致误差特别大。

在其他参数相同前提下,0.5 mm水柱高被读作 1 mm水柱高的误差,经计算约大实际值41.4%,即:根号1/0.5-1=0.414

2.孔板制造误差造成的误差

标准孔板制造尺寸及公差国家有相应的标准。 煤矿一般选择的标准孔板由制造商提供。实际上部 分制造商在加工孔板时认为孔板简单,煤矿用户也 不具备检验和试验条件,常常尺寸和形位公差控制 不严格,也不具备标定条件,尺寸超差严重,进口处 倒角误差较大,也能通过验收,导致制造造成孔板 误差。

3.孔板安装位置选择造成的误差

标准孔板安装有一定的要求:

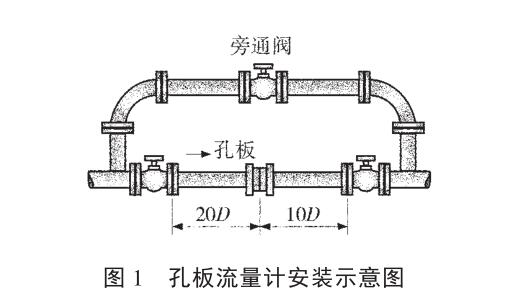

1)直管段要求,按计算书计算出安装孔板时要 求的前后直管段长度,通常为前20D后10D (D是指 孔板的通径)安装节流装置。

2)直流件装置在管道中,其前端面必需与管道 轴线垂直,允许的最大不垂直度不得超越±1°。

3)节流件装置在管道中后,其开孔必需与管道 同心,其允许的最大不同心度s不得超越:专 0.015D (1/8-1)。

4)垫片不能用太厚的材料,最好不超过0.5 mm,垫片不能突出管壁内,否则会引起很大的测量 误差。

5)调节流量用的阀门,应装在节流件前后最小 直管段长度以外。

现场孔板常常因位置狭小,造成前后水平直管 段长度满足不了前20D后10D的要求,阀门的位置 距离差,直流件、节流件及垫片使用误差会超过要求。导 致孔板测量误差加大。安装方式及要求如图1。

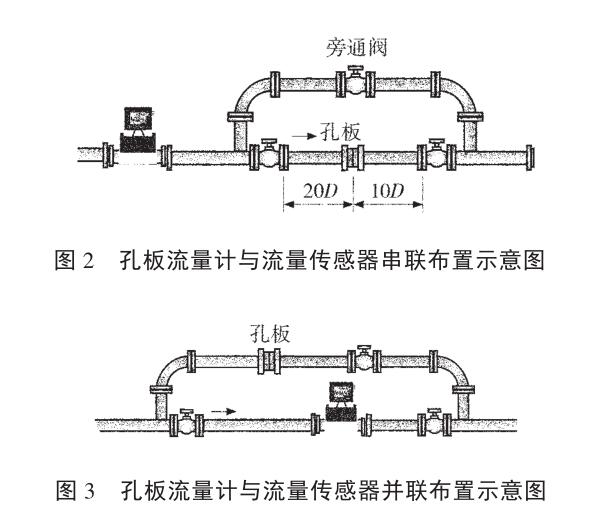

实际工作中,由于人工孔板监测靠人工每隔一 段时间读数1次,把每次计算出的数据作为这个时 间段的平均流量,而实际瓦斯抽采过程中抽采参数 随时存在波动,1个瞬时流量代表1个波动流量,毕 竟存在较大误差;多个煤矿逐步使用在线流量传感 器连续监测计量瓦斯抽采参数;考虑到在线流量传 感器也也需要周期校准,一般仍保留人工孔板流量 计做周期比对用。常见有以下2种安装方式(图2、 图3)。

比较2种布置方式,可以分析出后者存在一定 的问题:

1 )2种流量检测方式做对比时必须先做其中1 个,后做另外1个,无法做到同步。

2)气流经过的路径不同,沿程和局部阻力损失 不一样,造成同样的抽采条件,经过2种流量计的流 量大小不同。

3)做孔板计量时,只能关闭在线流量传感器前 端的阀门,在线流量传感器监测流量为0,且持续1 个孔板对比时间,造成抽采量计量损失。

4)需要开闭至少上下2个阀门,增加了现场人员的工作量。

而前者即串联式布置,不存在上述问题,因此推 荐串联布置方式。

4.孔板计算

孔板计算在煤矿瓦斯抽采检测领域一直有多个 方法,但基本归结2大类:

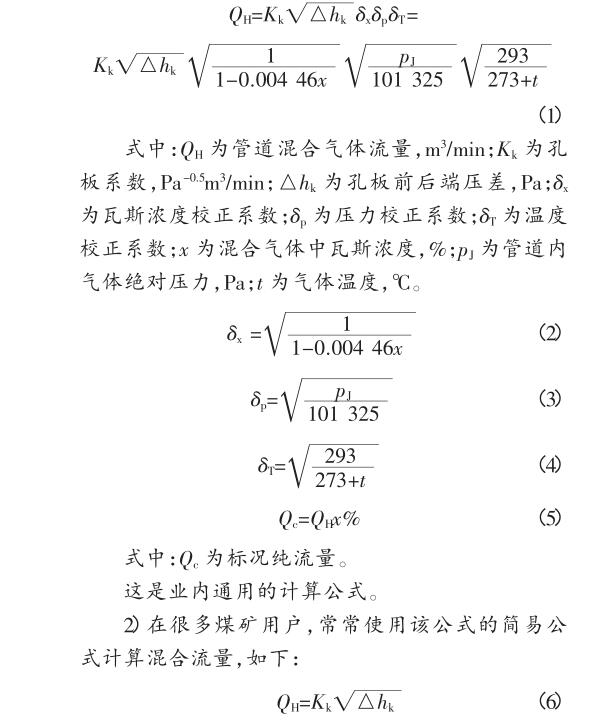

1) MT/T 642—1996管道瓦斯抽放综合参数测 定仪技术条件规定了瓦斯抽采标准状况混合流量计量计算公式为:

采用该公式,如果用于测量常压下通风管路,误 差倒不太大。但是用在瓦斯抽采的负压侧,计算出 的流量值与实际标况流量值偏差将很大。

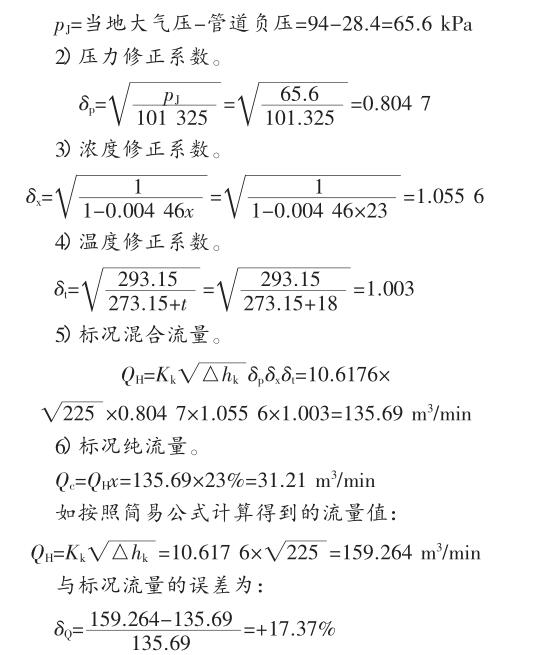

5.案例

案例:某矿地面泵站使用孔板流量计,孔板水柱 差压为 225 mm H2O (1 mm H2O =9.8 Pa),管道负压 为-28.4 kPa,浓度23%,温度18 C ;当地大气压为 94 kPa,管道为DN600,孔板系数为10.617 6。试计 算标况混合流量和纯流量?

计算过程如下:

1)绝压。

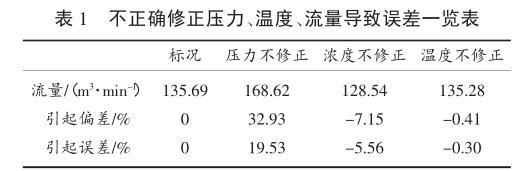

以下将压力、浓度及温度在流量计算中不修正 引起的流量误差做一汇总(表1)。

因此,对于瓦斯抽采用人工孔板计量比对,标况 流量计算必须考虑压力、浓度、温度的修正系数。

作为在线计量的各种流量传感器,一般要求流 量误差不大于±3%F.S.。如不对孔板按照标准公式 计算,其偏差将动辄在10%以上,将失去对比意义。

6.人工对比常见问题

煤矿瓦斯抽采计量常常需要对比多种仪器的测 量值,以掌握传感器的运行稳定性和准确性。

由于瓦斯抽采工况的波动性,对比工作应遵循 同点同时的原则,即应将2种以上传感器安装在相 近位置,同时进行取样和对比,才能得到较真实的 对比结果。

由于孔板流量计算涉及到压力和浓度修正,因 此应准确测量瓦斯的浓度和压力。

测量瓦斯浓度常见的问题有:

1)管道内浓度低于10%,却选择高浓度光学瓦 斯鉴定器测量,造成测量量程误差。

2)高负压状态应用抽气筒多次抽取气样,却用 常压下使用的橡胶吸气球取气,造成取样误差。

3)差压较小时,用水银柱而不是用水柱测量差 压,造成误差。

4)估计而非测量当地大气压,计算管道气体绝 压时形成误差。

7.孔板维护中存在的问题

孔板处于完好状态是孔板准确计量的前提。但 现场维护经常存在以下几个问题:

1)孔板系数因管理不善被记错误用。

2)由于瓦斯抽采管道尘大、水大,孔板前端常积 水、积尘、积存大量杂物,使得孔板系数严重失真。

3)孔板一旦安装,大部分会在井下长期使用。 孔板在瓦斯中尘粒及碎煤屑的长期高速冲刷之下, 孔板内孔前缘的锐角将会被打磨成圆角,孔板表面 的粗糙度将会变大,将会造成孔板系数显著变化。 但用户做不到定期在实验室里重新核定孔板系数。 常用进厂时孔板厂家提供的原始孔板系数进行计算。 上述情况造成孔板计量流量误差加大。

8.结语

孔板计量瓦斯流量结构简单,成本低,计量稳 定;但真正用好,做到长期准确计量,需要严格按照 技术规范选型、安装、使用,同时要掌握准确的孔板 系数,计算必须进行各种修正。管理上必须进行正 常维护,定期清理孔板及管道内的积尘、杂物,对于 容易积水的孔板位置,应安装自动放水器。定期进 行孔板系数的验证。对于超过一定年限的孔板,应 及时报废处理。因此应引起瓦斯抽采检测专业人员 的高度重视。