工艺生产装置中化工仪表里流量计有质量流量计、容积式流量计、速度式流量计、差压式流量计、靶式流 量计等,而差压式流量计又有孔板式流量计、喷嘴式流量计、文丘里管式流量计、弯管流量计、V锥流量计、皮托 管流量计、匀速管流量计、楔形流量计、径距取压孔板流量计等。文章以径距取压孔板流量计为研究对象,通过学 习工作原理、结构形式、安装要求,掌握径距取压孔板流量计存在问题及解决办法;工作中遇到化工装置生产过程 中出现径距取压孔板流量计一些故障,不断根据现场实际情况分析和解决其存在问题,总结了径距取压孔板流量计 存在问题及解决办法及经验。

0.引言

化工自动化工装置径距取压孔板流量计运行稳定依 赖于仪表系统不间断地进行巡检、维护、检修、改进、消 除安全隐患,而提升解决仪表故障的工作质量,是仪表人 员掌握更多更广不同类型仪表的必然结果。在生产过程中 经常出现仪表故障现象,由于检测与控制过程中出现的故 障现象比较复杂,正确判断、及时处理生产过程中仪表故 障,不但直接关系到生产的安全与稳定,同时也涉及到产 品的质量和消耗,而且也最能反映出仪表维护人员的实际 工作能力和业务水平,也是仪表维护人员能否获得工艺操 作人员信任,彼此配合密切的关键。现阶段自动化水平的 不断提高,对现场仪表维护人员的技术水平提出了更高要 求,要随时对生产过程中使用的仪表进行维护并能对常 见故障及时处理,是仪表维护人员基本的业务技能。本公 司中国石化长城能源(宁夏)化工有限公司BD0项目投料 试车前及生产运行期间,径距取压孔板流量计存在一些问 题,为解决这些问题,仪表人员对出现的仪表问题进行层 层分析处理,以保障仪表系统测量准确,工艺指标控制 有效。

1.径距取压孔板流量计

径距取压孔板流量计是将标准孔板与多参数的差压 变送器配套组成的高量程比差压流量装置,可测气体、蒸 汽、液体流量,径距取压孔板流量计公称直径适用范围 15mm≤DN≤1200mm,公称压力PN≤10MPa。

1.1工作原理

介质充满管道的流体流经管道的节流装置,在节流附 近造成局部收缩,流速增加,其上下游两侧产生静压差, 因流量与差压的平方根成正比,故而得出管道的流量值。

1.2标准节流装置

所谓标准节流装置,就是有关计算数据都经系统实验而 有统一的图表和计算公式。按统一标准规定进行设计、制作 和安装的标准节流装置不必经过个别标定的就可使用。

1.3径距取压

上游取压孔中心至孔板前端面的距离为D,下游取压 孔中心至孔板前端面的距离为D/2。

1.4测量液体、气体、蒸汽取压口位置

测量气体时为使气体内的少量凝结液能顺利地回流 管道,而不流人测量管和仪表内部,取压口压在管道上半 部;测量液体时,为使液体内析出的少量气体能顺利返回 工艺管道,而不流人测量管和仪表内部,取压口最好在与 管道水平中心线下成0~45°夹角内;测量蒸汽要保持测量 管内有稳定的冷凝液,同时也防止工艺管道底部的固体介 质进人测量管路和仪表内,取压口最好在与管道水平中心 线上成0^45°夹角内。

1.5节流件的安装

节流件应垂直于管道轴线,其偏差允许在±1°,与管 道夹持环同轴。

1.6差压信号导压管路的安装

导压管的材质应按照被测介质的性质和参数选用耐 压、耐腐蚀材料制造。当导压管的长度超过30m时,导压 管应分段倾斜,正负导压管应尽量靠近敷设,防止两管子 温度不同使信号失真,冬天用电伴热或蒸汽伴热保温,防 止过热引起导压管的流体气化。

2.存在问题及解决办法

2.1流量控制仪表系统指示值达到最小

首先检査现场检测仪表,如果正常,则故障在显示仪 表;当现场检测仪表指示也最小,则检查调节阀开度,若 调节阀开度为零,则常为调节阀到调节器之间故障;当现 场检测仪表指示最小,调节阀开度正常,故障原因很可能 是系统压力不够、系统管路堵塞、泵不上量、介质结晶、 操作不当等原因造成;若是仪表方面的故障,原因有:孔 板差压流量计可能是正压引压导管堵,差压变送器正压室 漏等。

2.2流量控制仪表系统指示值达到最大

则检测仪表也常常会指示最大,此时可手动遥控调节 阀开大或关小,如果流量能降下来则,一般为工艺操作原 因造成;若流量值降不下来,则是仪表系统的原因造成, 检查流量控制仪表系统的调节阀是否动作,检查仪表测量 引压系统是否正常;检查仪表信号传送系统是否正常。

2.3流量控制仪表系统指示值波动较频繁

可将控制改到手动,如果波动减小,则是仪表方面的 原因或是仪表控制参数PID不合适,如果波动仍频繁,则是 工艺操作方面原因造成。

2.4流量仪表显示不准

如果检查以上都没有问题,那就是取压点和安装的问题。

2.5流量仪表任然显示不准

差压变送器引压管线堵塞,焊缝处泄露,或表送器显 示器、传感器坏。

3.案例分析

BDO装置在投料试车期几台流量计显示不准:

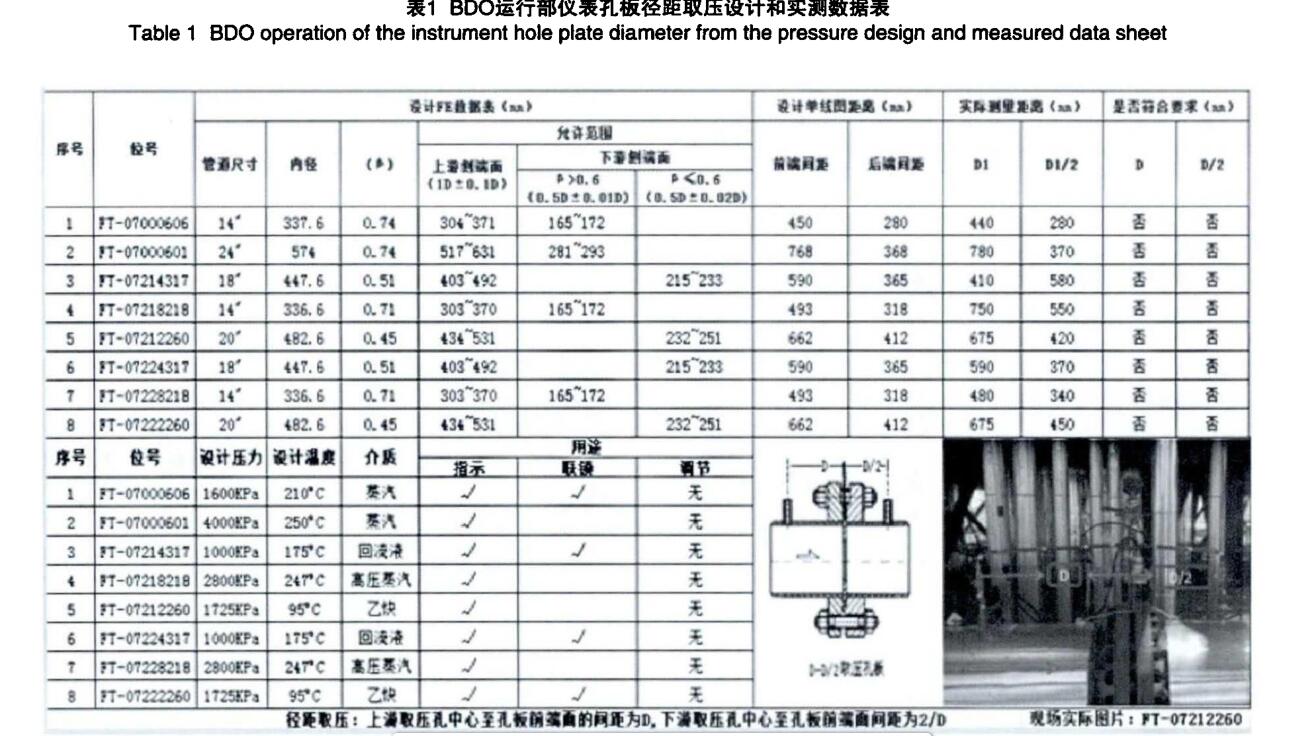

现场检查是径距取压的标准孔板及导压管都正常, 分析是径距取压有误,为了验证目测准确性翻阅设计FE 数据表(管道尺寸、内径、P系数)、管道单线图及国家 标准孔板流量计径距取压允许误差范围,径距是以上游取 压口轴线与孔板上游端面间距约为(1D±0.1D)下游取 压口轴线与孔板上游端面间距是以P系数决定,当0>0.6 (0.5D±0.01D),当B≤0.6 (0.5D±0.02D)计算出上游端 面及下游端面允许距离是否在允许范围内,再现场实际测 量出上游取压中心至孔板前端面的间距D的距离,在测出 下游取压孔中心至孔板前端面的间距D/2的距离,两组数据 进行对比发现孔板流量计径距取压D-D/2取压错误,针对此 类事件举一反三查出BDO两套装置共8台孔板流量计(径距 取压D-D/2)取压错误,4台仪表带联锁,对8台径距取 压孔板流量计取压错误进行查阅设计数据表、单线图及 GB/T2624-93分析、计算出D-D/2的距离,对不符合要求 径距取压流量计详见BDO运行部仪表孔板径距取压设计和 实测数据如表1所示。

根据现场实际情况对不符合要求的8台流量计径取压 (D-D/2取压),上游取压中心至孔板前端面的间距D的距 离和下游取压孔中心至孔板前端面的间距D/2的距离,进 行割除、打磨、焊接、防腐、酸洗等迸行技改,技改施工 完成后在进行管道重新吹扫、气密实验以及导压管打压实 验,验收合格后投人生产运行,没有任何显示故障。

4.结束语

通过学习化工生产装置径距取压流量计,从其分类、 工作原理结构、存在问题处理由浅到深,不仅可以学好,而且更有趣的将学习在工作中实践,把书本的理论知识到 实际生产中应用,使得对此类仪表知识更加扎实掌握,在 今后的工作里将更加用心地用此类方法举一反三的学习孔 板流量计,比如DN150蒸汽管道计量仪表,前面有弯管, 后面有拐角,不能满足前后直管段的要求,选型选哪种表 较好?等等。